Анодирование алюминия это

Анодированный алюминий - что это, технология холодного и теплого анодирования

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

- органический;

- анодно-хромовый.

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Технология анодирования

На сегодняшний день наибольшее распространение получил процесс сернокислого анодирования алюминия. Его суть в следующем:

- Деталь и катод, изготовленный из свинца, помещаются для очистки от примесей и масел в ванну с электролитом – серной кислотой h3 SO4. Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C).

- Производится окончательная промывка в растворе каустика.

- На поверхности детали из алюминия создаётся тончайший оксидный слой.

Скорость роста анодного слоя на поверхности металла неравномерна и очень невысока. Оптимальное количество окрашенного окисла наносится по достижении плотности тока 1,5-1,6 А/дм². При меньших показателях слой получается практически бесцветным. Большие значения катодной плотности (отношения размера катода к величине обрабатываемой поверхности) вызывают затруднения при обработке массивных деталей – появление прогаров и растравливание. Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Также очень важно контролировать зажим и электрический контакт детали с подвеской.

Кроме серной кислоты в качестве электролита при анодировании могут использоваться другие вещества и соединения:

- щавелевая кислота;

- органические соединения и смеси;

- ортофосфорная кислота.

- хромовый ангидрид.

Технология процесса при этом не изменяется. Конечной целью при выборе электролитической среды является получение слоя с определёнными физическими характеристиками перед повторным окрашиванием.

Тёплое анодирование

Процесс тёплого анодирования осуществляется при температуре окружающей среды 15-20 °C. У деталей, обработанных таким способом, есть две отрицательные особенности:

- Не очень высокий показатель антикоррозионной стойкости. Контактируя с химически агрессивной средой или металлом, анодированный слой подвергается воздействию кислорода.

- Невысокая степень защиты от механических воздействий. Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Процесс тёплого анодирования состоит из шести этапов:

- очистка поверхности детали от жира.

- закрепление на подвеске.

- анодирование до появления оттенка светло-молочного цвета.

- промывка холодной водой.

- окрашивание горячим раствором анилиновой краски.

- выдержка анодированного металла после окраски в течение 30 минут.

Слои плёнки, полученной методом теплого анодирования, получаются исключительно красивыми. Такой алюминий лучше использовать в конструкциях, не подвергающихся резким внешним воздействиям. Кроме того, анодированный слой является отличной основой для повторного окрашивания из-за высочайшего показателя адгезии красителей. Нанесённая краска будет держаться очень долго.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия - повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Оцените статью:Рейтинг: 0/5 - 0 голосов

Анодирование алюминия. Технология и реактивы анодирования

В статье приведены основные принципы процесса анодирования алюминия, теоретические основы процесса. Рассмотрены основные растворы, использующиеся для анодного оксидирования, приведены характеристики анодной пленки в зависимости от используемых реактивов и параметров технологического процесса. Рассмотрены составы для получения цветных анодных пленок.

Содержание:

1. Принципы процесса анодирования алюминия.

2. Применение анодирования.

3. Выбор электролита анодирования.

4. Анодирование в сернокислом электролите.

4.1 Концентрация серной кислоты и температура электролита.

4.2 Напряжение и плотность тока.

4.3 Длительность процесса.

4.4 Рабочий процесс.

5. Анодирование в хромовой кислоте.

6. Анодирование в щавелевой кислоте.

7. Другие растворы анодирования.

8. Снятие анодных покрытий.

Принципы процесса анодирования

Процесс электрохимического оксидирования алюминия и его сплавов в растворах серной, хромовой, щавелевой кислот и их смесей получил название анодирование алюминия. Несмотря на кажущуюся простоту процесс анодирования имеет множество вариантов, которые оказывают непосредственное влияние на характеристики и качество оксидной пленки. На внешний вид и структуру покрытия влияет и состав алюминиевого сплава, а корректировка электролита позволяет в широких пределах менять свойства покрытия. Качество и наличие примесей в составе электролита также может иметь решающее значение.

Анодирование значительно отличается от процессов нанесения гальванического покрытия на металлы (электрохимического осаждения) при которых защитный или декоративный слой металла наносится на поверхность металлического изделия, так как является процессом преобразования основного металла, в результате которого меняется внешний вид и характеристики поверхности.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Выбор электролита анодирования

Как указывалось выше, на свойства оксидной пленки, полученной методом анодирования оказывает влияние множество факторов – тип алюминиевого сплава, способ предварительной обработки поверхности детали, режим анодирования и тип финишных операций. Определяющее значение имеет и состав электролита. В основном используются кислотные электролиты (щелочные могут быть применены в отдельных случаях при специальных видах анодирования). Основной кислотой является серная, на ее основе готовится подавляющее большинство электролитов анодирования. Для получения специальных видов покрытий используются другие кислоты.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 180С до 250С. В большинстве случаев принимается температура в 200С. С применением серной кислоты получают также твердые анодные пленки, в этом случае процесс анодирования проводится при низких значениях температур (от -5 до +5 0С).

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм2. Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Анодирование в хромовой кислоте

Хромовая кислота используется, если требуется провести анодирование ответственных алюминиевых деталей и узлов с тонкими стенками или с высокой точностью обработки. Растворение алюминия в хромовой кислоте ниже, чем в серной, снижение усталостной прочности металла ниже – пленка получается тонкой, непрозрачного серого цвета. Максимальная толщина окисной пленки достигает 10 мк., стандартная толщина от 2,5 до 5 мк.

Концентрация хромового ангидрида CrO3 принимается в пределах от 2 до 15% (по массе). Температуру режима в большинстве случаев задают в пределах 25-400С, активное перемешивание раствора электролита не требуется. При анодировании в 10% растворе хромовой кислоты температуру процесса поднимают до 540С при напряжении 30 вольт для обеспечения плотности тока равной 1,2 а/дм2. Для сплавов, содержащих в своем составе медь или цинк напряжение задается в пределах 15-20 вольт при той же плотности тока. При анодировании в электролите низкой концентрации 3-5% (по массе) применяется специальный режим подачи напряжения и процесс проходит циклами. Данный режим используется для обнаружения дефектов поверхности изделия или при формировании подслоя под покраску.

Анодирование в щавелевой кислоте

В растворе щавелевой кислоты получают пленки желтого оттенка, обладающие высокой износостойкостью. Этот метод один из первых открытых способов получения цветного покрытия. Износостойкость покрытия при истирании в два раза выше, чем при анодировании в серной кислоте. В процессе анодирования в щавелевой кислоте наряду с постоянным током с напряжением 30-60 вольт, используют режимы с переменным током. Для получения равномерного желтого или бронзового оттенка раствор интенсивно перемешивают. В остальном данный процесс не отличается от анодирования в серной кислоте. В качестве катодов могут быть использованы различные металлы – железо, свинец, нержавеющая сталь.

Другие растворы анодирования

В некоторых случаях используются электролиты, в которых оксидная пленка алюминия не растворяется – так называемые электролиты барьерного типа. С использованием растворов анодирования содержащих борную кислоту, виннокислый аммоний, борат аммония получают покрытия на деталях, использующихся в электроприборах (электролитических конденсаторах). Например, при обработке в растворе с боратом аммония получают пленки, имеющие пробивное напряжение 550 вольт. Также, данные виды электролитов используются при анодировании алюминия, осажденного в вакууме.

Алюминиевые детали, обработка которых подразумевает нанесение гальванического покрытия после анодирования обрабатывают в растворе, содержащем 25-30% фосфорной кислоты. Получаемые пленки имеют толщину до 6 мк., что связано с высокой растворимостью алюминия в фосфорной кислоте. Процесс проводят при цеховой температуре, плотности тока 10-20 а/мм2 и напряжении 30-60 вольт в течение 10-15 минут.

Твердые пленки золотистого, коричневого или черного цветов получают при использовании раствора, содержащего 40-100 г/л сульфосалициловой кислоты и 30-60 г/л серной кислоты при температуре 300С, плотности тока 2,5-3,5 а/дм2 и напряжении до 80 вольт.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-1000С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

что это такое, виды, процесс своими руками

Анодирование алюминия – процесс улучшения стойкости металла к окислению и получения более однородной поверхности. Рассмотрим существующие виды процесса получения анодированного алюминия и способы проведения в домашних условиях.

Алюминий относится к мягким металлам, которые легко поддаются обработке. В этом смысле он очень хорош для изготовления разных изделий, чем во многом объясняется его популярность. Кроме положительных сторон, есть один существенный недостаток металла – он очень быстро поддается окислению. Тонкая пленка на его поверхности серьезно мешает процессу покраски изделия, а неокрашенный металл выглядит малопривлекательным. Решить задачу можно, применяя анодирование алюминия.

Вся проблема естественно образованной оксидной пленки, которая, в принципе, защищает металл от дальнейшего разрушения, в том, что она хрупкая и легко счищается. Анодирование способствует наращиванию прочной оксидной пленки и ее закреплению на алюминии. После этого металл можно красить, лакировать, и эти покрытия будут стойко держаться на поверхности деталей.

Цель анодирования алюминия и его дальнейшее использование

Анодирование алюминиевых профилей и других деталей имеет большой смысл. Важно, что все характеристики металла остаются неизменными, но сама поверхность изделий приобретает дополнительные качества:

- По всей поверхности образуется механически прочный слой оксида, который не позволяет разрушаться металлу под воздействием влаги и кислорода.

- Мелкие повреждения в виде точечных дефектов либо незначительные царапины скрываются под слоем, и металл становится более однородным.

- При нанесении лакокрасочных покрытий последние распределяются более равномерно, хорошо ложатся на алюминий.

- Детали из анодированного алюминия приобретают презентабельный вид, на различных механизмах они смотрятся выигрышно.

- В процессе анодирования можно передать алюминию совершенно иной оттенок, например, посеребрить или позолотить его либо сделать отлив жемчужным блеском.

Обработанные запчасти из алюминия можно дальше пускать на производство различных узлов, механизмов машин, каркасов.

Способы анодирования алюминия

Наиболее распространенным методом анодирования выступает метод химического оксидирования, когда посредством специального электролита на поверхность алюминия осаживают пленку. Применяют при этом растворы на базе кислот:

- хромовой;

- сульфосалициловой;

- серной;

- щавелевой.

Кроме химического, анодирование бывает интегральным, микродуговым, интерферентным, также используют цветное оксидирование. При добавлении красителя можно получить любой цвет пленки, например черный.

Теплое анодирование

Применяют этот способ анодирования алюминия тогда, когда после необходимо красить изделие. Пленка имеет пористую структуру, что является положительным моментом для адгезии покрытия с эпоксидным красителем. Серьезным минусом можно считать недостаточную прочность механического и коррозионного характера. Активные металлы и морская вода способны легко разрушить покрытие. Такой способ анодирования можно использовать дома.

Нет четко установленной температуры, при которой создают условия образования кристаллического оксида по теплому методу анодирования алюминия. Известно, что он должен протекать в помещении, где поддерживается комфортная для организма температура либо она повышена, но не более чем до 50 °C. Процесс протекает в растворе электролита под воздействием напряжения.

Предварительно обезжиренная и промытая деталь претерпевает анодирование до тех пор, пока визуально вся обрабатываемая поверхность не станет молочно-белого цвета.

Холодная технология

Холодное анодирование предполагает тот же процесс создания кристаллического оксида, как и при теплой технологии, но температура раствора при этом не должна превышать 5 °C. Особенностью метода является ускоренный рост анодного покрытия со стороны алюминия относительно его же растворения со стороны электролита.

Что происходит при анодировании холодным способом:

- Емкость наполняют электролитом.

- В электролит опускают деталь, подвешивая ее, и соединяют с анодом.

- Катодную пластину также опускают в раствор и подают постоянное напряжение 12 В с плотностью тока 4–1,6 А/дм².

- При покрытии маленьких изделий ждут 30 минут, крупных – 60 минут, после чего снимают напряжение с электродов.

Преимущество холодного способа: получается высокопрочная оксидная пленка, стойкая к любым видам воздействия. Недостаток – плохая адгезия с красителями.

Анодирование алюминия в домашних условиях

Чтобы провести анодирование своими руками дома, необходим определенный набор инструментов:

- емкости или ванночки, выполненные из металла алюминия, где будет проходить сам процесс;

- емкости из полимера либо стекла для подготовки растворов в количестве двух штук;

- провода для подводки тока из электротехнического алюминия;

- источник питания напряжением 12 В, можно применить автомобильный аккумулятор либо блок питания;

- мощный реостат проволочного типа;

- измерительный прибор амперметр.

Для процесса анодирования на производстве в качестве основы электролита используют кислоту серную. Это опасно, так как ее пары легко воспламеняются, а в течение операции оксидирования бурно выделяются газы.

Чтобы безопасно анодировать алюминий в домашних условиях, от серной кислоты стоит отказаться, заменив ее на специальный раствор из соли и соды.

Подготовка электролита

В качестве электролита для получения рабочего раствора используют специальную смесь взамен кислоте. Приготовление каждого из двух компонентов раствора содового и солевого происходит в отдельных посудинах с применением дистиллированной воды без посторонних включений и подогретой до теплого состояния. Пищевую соду растворяют с тем расчетом, чтобы ее объем относительно объема солевого раствора был больше в 9 раз.

Методика приготовления:

- Отдельно каждый раствор подвергают скрупулезному перемешиванию с целью получения полной однородности без нерастворенных частиц.

- Оставляют смеси на некоторое время, чтобы опустился осадок, и сливают верхнюю часть через фильтр в другие чистые емкости.

- Перед тем как запустить процесс оксидирования, растворы смешивают в емкости из алюминия, где 1 часть будет солевого, 9 – содового растворов.

Подготовительный этап

Деталь, прежде чем подвергнуть химической обработке, следует правильно подготовить. На этом этапе:

- Поверхность изделия очищают от загрязнений.

- Шлифуют, удаляя окислы, значительные дефекты и неровности.

- Обезжиривают, избавляясь от веществ, препятствующих получению качественной пленки.

Температура электролита

Температура электролита имеет важное значение для процесса получения кристаллической оксидной пленки способом анодирования алюминия. Она напрямую влияет на прочность и рыхлость покрытия и его дальнейшие свойства.

Чем ниже температура, тем более плотной, крепкой и не такой рыхлой будет оболочка, но скорость образования последней меньше, нежели при использовании высоких температур.

Анодная плотность

Правильное анодирование металлов алюминия и их сплавов предполагает выдержку определенной плотности тока. Это показатель силы тока, отнесенный ко всей поверхности, которая будет подвержена покрытию оксидом. Этот параметр напрямую определяет, с какой скоростью будет образовываться слой. Также учитываются плотность электролита и его температура.

Общие правила предписывают использовать плотность в пределах 2,5–1 А/дм², если целью является получение покрытия декоративно-защитного характера – толщина 20–6 микрон; использовать плотность в пределах 4–2 А/дм², если нужен электроизоляционный слой или очень твердое покрытие – толщина 75–40 микрон.

Контакт детали с подвеской

Достижение результата качественного покрытия алюминиевых деталей методом анодирования также зависит от правильного их расположения в электролите. Они должны быть полностью погружены в раствор, иметь отличный контакт с анодом и не прикасаться к любым другим поверхностям. Осуществить это можно, применяя специальную подвеску. В роли ее может выступить алюминиевый брусок, который устойчиво закреплен на штативе. В бруске сверлят отверстия под болтовые соединения. Болтами крепят алюминиевую проволоку, на которой уже подвешивают детали. Также на брусок подключают анод.

Следует избегать большой площади контакта детали с подвеской: в этом месте пленка не будет образовываться во время оксидирования.

Закрепление

Окончательный этап после оксидирования – это закрепление. Суть процесса состоит в том, чтобы закрыть поры, образовавшиеся в поверхностном слое. Достигается это очень легко: деталь просто пропаривают или подвергают кипячению в дистиллированной воде. Длительность процесса составляет около 30 минут.

Типичные ошибки при анодировании

Выполняя оксидирование алюминия в домашних условиях, следует избегать таких ошибок:

- Применение скруток и некачественных зажимов в электрической цепи.

- Использование катодов меньших по размеру, нежели обрабатываемая деталь. Нужно, чтобы площадь катода была хотя бы в два раза больше.

- Плохо подобранный анодный ток.

Всем, кто связан с гальваникой и на практике умеет проводить анодирование алюминия, поделитесь в комментариях своим опытом. Такие знания очень важны для начинающих.

Анодирование алюминия

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

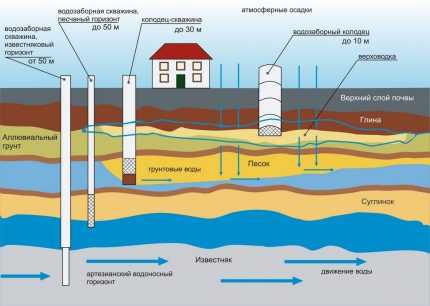

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

Процесс анодирования алюминия

Анодирование алюминия или его анодное окислениерассматривается многими предпринимателями, как одно из самых перспективных направлений обработки алюминия и его сплавов.

Сущность анодирования алюминия

Почему? Что такого особенного в этом незамысловатом с точки зрения химии процессе? А главное в чем его экономическая выгода? Давайте разбираться.

Как известно, алюминий самый распространенный металл на Земле, а кроме того еще и самый востребованный. Химические и физические свойства алюминия позволяют использовать его практически повсеместно: в машиностроении, авиации, космической промышленности, электро- и теплотехнике и пр. Алюминий на открытом воздухе быстро окисляется и образует на поверхности защитную микропленку, которая делает металлоизделия из алюминия химически более инертными. Однако эта естественная защита слишком мала, поэтому алюминий и его всевозможные сплавы не вечны: со временем они легко подвергаются коррозии.

Защитить изделия из алюминия, сделать их более твердыми и долговечными можно двумя способами: окрасить их с помощью порошковых красок или оксидировать, т.е. искусственно создать на его поверхности толстую пленку. Оксидирование в свою очередь подразделяется на два подвида: химическое оксидирование в растворах хрома и собственно анодирование с помощью анодной поляризации изделия в электролите.

Преимущества окрашивания в том, что готовые изделия внешне более эффектны: получаемый цвет ровнее, ярче, возможных оттенков окрашивания больше, легче получить нужную текстуру. Однако анодирование гораздо менее зависимо от качества поставляемых материалов, да и производственные линии устроены проще. Кроме того, спектр цветов и оттенков анодированных металлоизделий становится с каждым годом все больше и больше. Сейчас доступно даже радужное анодирование с созданием на поверхности изделия переливающегося блестящего покрытия.

Технология анодирования алюминия

Производственный процесс анодирования алюминия условно делится на три этапа:

1. Подготовительный - на этом этапе алюминиевое изделие необходимо тщательно механически и электрохимически обработать. От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое "травление", а после - в кислотный, для осветления изделия. Последний шаг - промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия.

2. Химическое анодирование алюминия - изделие прошедшее первичную обработку подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосальциловой кислот иногда с добавлением органической кислоты или соли. Серная кислота - самый распространенный электролит, однако он не подходит для сложных изделий с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов.

Вид, концентрация, температура электролита, а также плотность тока напрямую влияют на качество анодирования. Чем выше температура и ниже плотность тока, тем быстрее происходит анодирование, пленка получается мягкая и очень пористая. Соответственно чем ниже температура и выше плотность тока, тем тверже покрытие. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2. Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от требований технической документации.

3.Закрепление - непосредственно после анодирования поверхность изделия выглядит очень пористой. Чем больше пор - тем мягче поверхность. Поэтому, чтобы изделие получилось крепким и долговечным, поры нужно закрыть. Сделать это можно, окунув изделие в почти кипящую пресную воду, обработав под паром, либо поместив в специализированный "холодный" раствор.

Если изделие предполагается окрасить в какой-нибудь цвет, его не "закрепляют", так как краска прекрасно заполнит пустое пространство в порах.

Оборудование для анодирования алюминия делится на 3 вида: основное (ванны для анодирования), обслуживающее (обеспечивает непрерывную работу линии, подает ток в ванны и т.д.) и вспомогательное (на нем осуществляется подготовка алюминиевых изделий, их перемещение по линиям, складирование и пр.).

Разновидности анодирования

На сегодняшний день можно встретить компании предоставляющие различные услуги по анодированию алюминия. Это и классическое, и твердое, и цветное анодирование. Некоторые организации предлагают анодировать алюминий в домашних условиях. Каждое направление имеет свои интересные особенности, о которых мы и поговорим дальше.

Твердое анодирование алюминия - это особый способ получения сверхпрочной микропленкина поверхности алюминиевой детали. Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки.

Цветное анодирование алюминия - технология изменения цвета анодированной детали. Производится как до, так и после расположение детали в электролите. Бывает 4 видов:

Первое - адсорбационное окрашивание - происходит сразу после перемещения элемента из ванной с электролитом, т.е до заполнения пор. Деталь также погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

Второе - электролитическое - оно же черное анодирование алюминия - это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов. Цвет готового изделия получается от слабобронзового до черного. Анодирование алюминия в черный цвет востребовано в производстве строительных профилей и панелей.

Третий вид - интерференционное окрашивание - то же, что и предыдущее, но позволяет получить большее количество оттенков благодаря формированию специального светоотражающего слоя.

Ну и наконец, четвертый вид - интегральное окрашивание - в раствор электролита для анодированию добавляют органические соли, благодаря которым и происходит покраска изделия.

Теперь вы получили общее представление о процессе анодирования. Как видно из всего сказанного - электрохимическое оксидирование позволяет добиться самых разных результатов, не тратя при этом огромных денег на организацию процесса. Не удивительно, что в нем так заинтересованы многие предприниматели.

способы проведения процедуры (+25 фото)

Алюминий – лучший металл для изготовления различных деталей. Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный. На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами. Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Что такое анодирование?

Анодирование или же анодное оксидирование – процесс, результатом которого является образование на поверхности металла оксидного покрытия. Металл окисляется. Оксидная пленка защищает металлическую поверхность от окислительных процессов, возникающих при взаимодействии алюминия и воздуха. При анодировании окисленное место не удаляется, а формируется более твёрдое покрытие. Технология похожа на воронение.

Для чего анодировать алюминий?

Данный металл при нахождении в естественной среде соединяется с кислородом, на поверхности образуется защитная пленка. Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

После процедуры анодирования металлу не грозит коррозия. Защитная пленка, которая образуется на металле в процессе анодирования, отличается высокой стойкостью к износу. Такое покрытие не отслоится по пришествию времени.

Покрытие это не является нанесением именно защитного слоя, как это бывает при покрытии стали хромом или цинком. Оксидная пленка в процессе создания анодированного покрытия формируется непосредственно из самого металла. Анодировать можно не только алюминий, но и другие металлы – титан, магний.

Нередко к анодированию прибегают, когда нужно повысить именно декоративные качества данного металла и придать определенный оттенок. Среди цветов популярны светлый или темный золотистый, цвет жемчуга, серебро с матовым блеском. Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

В промышленных условиях технология анодирования проводится в 20%-ом растворе серной кислоты. Однако, анодирование алюминия в домашних условиях с применением кислоты может быть опасным, кроме того, это очень неудобно. Вы же не станете использовать именно этот метод?

Существует и другая технология, она предполагает использование растворов углекислого натрия и хлористого натрия. Это сода и соль, которые есть на каждой кухне.

На видео: как работает анодирование.

Преимущества процедуры

Можно выделить несколько преимуществ, которые дает данная технология:

- анодированные алюминиевые профиля приобретают значительные защитные свойства;

- поверхность металла получается матовой и однородной;

- процесс позволяет устранить повреждения на поверхности – царапины, сколы, полосы;

- металл приобретает высокие декоративные свойства;

- толщина защитного слоя достаточно большая.

Способы анодирования алюминия

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Стоит вспомнить советское оружие – РПО-2, РПС-3, РПО-3. Эти ружья были зелеными, а этот цвет является результатом анодирования алюминия. В качестве красителя применяли зеленку, которая продается в каждой аптеке.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии. В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой. Если технология нарушена, то покрытие и вовсе стирается рукой.

Такое покрытие служит основой для покраски. Трудно представить такую высокую адгезию. Если после анодирования алюминиевого профиля окрасить его эпоксидной краской, то получится очень надежное покрытие и эстетичность. Эпоксидная краска будет держаться на поверхности очень много времени.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Данная технология требует хорошего охлаждения деталей – только так можно получить качественный результат. Покрытие будет твердым и износостойким. Так, подводному ружью, которое анодировано таким образом, соленая морская вода уже не сможет навредить.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности. Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая. Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.

Необходимое оборудование

Мы знаем, что такое анодирование, а теперь следует узнать, какое оборудование для анодирования нужно. Для работы потребуется несколько ванн для разных деталей по размеру. Ванны должны быть алюминиевыми. Еще один вариант – пластик или полиэтилен. Дно и стенку ванны из пластика покрывают алюминиевой фольгой. Это нужно для создания анодно-катодной установки.

Ванна должна обладать хорошими характеристиками теплоизоляции – тогда электролит не будет сильно нагреваться, и его не придется часто менять.

Далее изготавливают катод из свинца. Его делают из листового материала. Площадь этого катода должна быть в два раза выше, чем площадь поверхности обрабатываемой детали. Катодная пластина должна иметь отверстия – через них будут выходить газы.

Когда катод готов, следует приготовить электролит, залить его в ванну, окунуть деталь и подключить к плюсовой клемме источника тока. Свинцовую пластину соединяют с минусовой клеммой. Чтобы металл анодировал, подойдет источник питания на 12 В и 1,5 А. Что касается временных затрат, то для небольших деталей процесс займет около получаса. Для процесса анодирования алюминиевого профиля потребуется несколько часов.

Цвет может быть различным в зависимости от режимов анодирования. С помощью анилиновых красителей алюминиевые детали окрашиваются даже в черный цвет.

Для изготовления анодированного алюминия в домашних условиях у каждого в доме есть необходимое оборудование. Это значит, что можно легко создавать эффектные детали, на которых будет прочный защитный и декоративный слой.

Покраска алюминия в домашних условиях (2 видео)

Анодированный алюминий (25 фото)

Что такое анодированный алюминий? (с иллюстрациями)

Многие металлы, но не алюминий, структурно ослабляются в процессе окисления. Фактически, алюминий можно сделать более прочным и долговечным с помощью процесса, называемого «анодированием». Анодирование включает помещение листа алюминия в ванну с химической кислотой, довольно часто в лабораторных экспериментах с ацетоном. Лист алюминия становится положительным анодом химической батареи, а кислотная ванна становится отрицательной. Электрический ток проходит через кислоту, вызывая окисление поверхности алюминия (по сути, ржавчину).Окисленный алюминий образует прочное покрытие, заменяя оригинальный алюминий на поверхности. В результате получается чрезвычайно твердое вещество, называемое анодированным алюминием.

Карбайнер из анодированного алюминия.Анодированный алюминий может быть почти таким же твердым, как алмаз при правильном процессе анодирования.Во многих современных зданиях используется анодированный алюминий в местах, где металлический каркас подвергается воздействию элементов. Анодированный алюминий также является популярным материалом для изготовления высококачественной посуды, такой как сковороды и кастрюли. Тепло равномерно распределяется по анодированному алюминию, а процесс анодирования обеспечивает естественную защиту. Можно использовать другой процесс гальваники, чтобы анодированный алюминий выглядел как медь, латунь или другие металлы. Для окраски анодированного алюминия в декоративных целях также можно использовать специальные красители.

Анодированная плита для приготовления эспрессо.Благодаря своей прочности и долговечности анодированный алюминий также используется в ряде других областей применения.Многие спутники, вращающиеся вокруг Земли, защищены от космического мусора слоями анодированного алюминия. Автомобильная промышленность в значительной степени полагается на анодированный алюминий для облицовки и защитных кожухов открытых частей. Дизайнеры мебели часто используют анодированный алюминий в качестве каркаса для уличных предметов, а также в качестве основного металла для ламп и других декоративных элементов. Современная бытовая техника и компьютерные системы могут использовать анодированный алюминий в качестве защитного корпуса.

Анодированный алюминий может не подходить для всех областей применения из-за его непроводящей природы.В отличие от других металлов, таких как железо, процесс окисления не ослабляет алюминий. Слой «алюминиевой ржавчины» по-прежнему является частью исходного алюминия и не переносится на пищу и не отслаивается под нагрузкой. Это делает его особенно популярным для предприятий общественного питания и промышленных предприятий, где надежность имеет решающее значение.

Листовой алюминий анодирован для защиты от коррозии..Анодирование алюминия

Алюминий «анодирован» для обеспечения коррозионной стойкости, улучшенного внешнего вида, твердости и износостойкости, а также по ряду особых причин, таких как лучшая клеящая способность (адгезионное соединение) для структурного использования, улучшенная адгезия краски и повышенная емкость в электронных устройствах.

Алюминий анодируется путем погружения его в кислоту (электролит) и подачи электричества постоянного тока (постоянный ток), при этом заготовка анодная (положительно заряжена).Электричество расщепляет часть воды в кислоте на положительно заряженный водород и отрицательно заряженный кислород, при этом кислород притягивается к положительно заряженной поверхности алюминия, где он реагирует с алюминием с образованием гидроксида алюминия и родственных соединений (водород притягивается к отрицательно заряженный электрод, называемый катодом, где он образует пузырьки газообразного водорода и рассеивается в воздухе).

Хотя кислота помогает проводить электричество, она также разрушает анодированную пленку, которая образуется, и имеет тенденцию растворять ее - но это неплохо.Скорее, одновременное образование и растворение анодированной пленки создает покрытие, которое имеет пористость в виде микроскопических «просверленных отверстий», простирающихся от поверхности почти до необработанного алюминия, что может быть очень важно для использования анодированного покрытия. Из-за такого воздействия кислоты на анодированное покрытие изменение силы и концентрации кислоты в электролите, а также ее рабочей температуры приведет к получению анодированных покрытий с очень разными свойствами.

Несмотря на то, что для специальных применений используются различные кислоты (фосфорная кислота для адгезионного соединения и борная и винная кислоты, например, для образования электролитических конденсаторов), наиболее распространенными кислотами, используемыми для анодирования алюминия, являются серная или хромовая.НАС. Mil-A-8625 [ссылка на бесплатную спецификацию в Defense Logistics Agency, dla.mil], возможно, является наиболее часто упоминаемой спецификацией и описывает 3 основных типа анодирования:

Тип I - Анодирование хромовой кислотой (на самом деле, в последних выпусках спецификации также есть типы IB (процесс низкого напряжения) и 1C (процесс без хрома))

Тип II - Обычное анодирование серной кислотой при "комнатной температуре" (плюс более новый тип IIB «тонкий серный»)

Тип III - Анодирование твердым покрытием, проводится в серной кислоте при температурах, близких к температуре замерзания воды.

Анодирование хромовой кислотой, т. Е. Тип 1

Анодирование хромовой кислотой часто выполняется на аэрокосмических компонентах. Он обеспечивает хорошую коррозионную стойкость, будучи довольно тонким (обычно менее 0,0001 дюйма), что чрезвычайно важно для ограничения его воздействия на снижение усталостной прочности компонентов. Кроме того, хромовая кислота не вызывает коррозии, как серная кислота, что делает ее более безопасной. для использования на критических компонентах, где кислота, захваченная в шве или точечной сварке, может вызывать опасную коррозию.

Но мир очень обеспокоен воздействием хромовой кислоты (шестивалентного хрома) на окружающую среду, поэтому в течение нескольких десятилетий предпринимались большие усилия по сокращению использования анодирования хромовой кислотой. Анодирование фосфорной кислотой - это один из процессов, который был заменен хромовой кислотой, и Boeing продвигает запатентованный электролит борной и серной кислот, который также способен производить тонкие анодированные покрытия хорошего качества. Обратитесь к последней версии Mil-A-8625 для обсуждения «нехроматных» покрытий типа IC и «тонких серных» покрытий типа IIB.Но само собой разумеется, что OEM определяет процесс, а заявитель должен придерживаться спецификации, а не пытаться заменить.

Обычное анодирование серной кислотой, т. Е. Тип 2

Большая часть анодирования алюминия выполняется с помощью серной кислоты при комнатной температуре (20 ° C 68 ° F) (приблизительно 15% по весу, 10% по объему) при напряжении 10-20 В. В зависимости от того, как долго обрабатывается работа, и от конкретного анодируемого алюминиевого сплава, это дает толщину анодирования от прибл.От 0001 "до .0008" толщиной. Большую толщину при обычном анодировании серной кислотой трудно достичь по двум причинам: во-первых, по мере того, как покрытие становится толще, растворение кислотой может ограничивать дополнительное наращивание; во-вторых, покрытие является непроводящим, а его сопротивление примерно пропорционально толщине покрытия. По мере того, как покрытие становится толще, обычные 10-20 вольт больше не будут пропускать достаточный ток, чтобы вызвать дальнейшее накопление.

Анодированная пленка в некоторой степени, но не полностью, прозрачна / полупрозрачна, поэтому тонкий конец диапазона используется для алюминиевых зеркал и отражателей.Более толстый конец диапазона используется там, где требуется более высокая коррозионная стойкость.

Обычные покрытия, анодированные серной кислотой, часто окрашиваются в привлекательные декоративные цвета. Хотя «белый» проблематичен, практически любой другой цвет радуги достигается легко. Поры («микроскопические просверленные отверстия») в покрытии впитывают краситель, а затем покрытие «запечатывают», фиксируя краситель. Степень насыщенности цвета будет зависеть от толщины покрытия и, следовательно, от того, насколько сильно краситель он может впитать.В то время как светлые пастельные тона могут быть получены с толщиной анодирования примерно 0,0002 дюйма, для получения насыщенного темно-черного цвета может потребоваться толщина 0,0005 дюйма или более.

Большинство красителей, используемых при анодировании, являются органическими красителями с различной степенью стойкости цвета; но металлические (неорганические) красители часто используются в архитектурных приложениях, где требуется постоянная устойчивость к сильному солнечному свету. Эти неорганические красители имеют тенденцию давать цвета от шампанского до бронзового, поэтому эти цвета так популярны на алюминиевых крышах, навесах и строительных элементах.Анодирование для архитектурных работ также имеет тенденцию быть довольно толстым (около 0,0007 дюйма) для устойчивости к коррозии.

Алюминиевые сплавы могут содержать медь, кремний, цинк, магний и другие легирующие ингредиенты, но только часть алюминия может быть преобразована в оксид алюминия. Таким образом, сплавы, которые ближе к чистому алюминию, будут иметь более четкий вид при нанесении тонких покрытий и, как правило, могут принимать более толстый анодированный слой с менее неприглядным изменением цвета. Все или почти все сплавы могут быть анодированы в той или иной степени, но алюминиевые сплавы 1ххх, 5ххх и 6ххх - лучший выбор, чем 2ххх или 7ххх, если такая опция доступна... и получить приятную эстетику на анодированных отливках может быть трудно или невозможно.

Анодирование с твердым покрытием, т. Е. Тип 3

Если температура серной кислоты снижается примерно до 0 ° C / 32 ° F, активность кислоты и вызываемое ею растворение значительно снижаются. Это позволяет увеличивать толщину анодирования. Если напряжение анодирования также увеличить до диапазона 48-90 вольт (в зависимости от рассматриваемого сплава), очень твердые и очень износостойкие покрытия составляют ок.Возможна толщина 002 дюйма. Это называется «твердым покрытием» или «твердым анодированием» и используется на тысячах деталей машин и автомобильных компонентов.

Из-за большой толщины и обесцвечивания, вызванного легирующими ингредиентами в алюминиевой подложке, большинство покрытий с твердым покрытием имеют тенденцию к серому или угольному цвету. Детали с твердым покрытием редко окрашиваются, а цвета имеют тенденцию быть неравномерными и не особенно привлекательными, но при необходимости они могут быть окрашены (например, чтобы различать боевые патроны и манекены).Крашение и герметизация могут несколько смягчить слой твердого покрытия, что является еще одной причиной, по которой его обычно избегают.

Есть некоторые сплавы, которые трудно или невозможно анодировать в серной кислоте. Фактически, Mil A-8625 отмечает, что на алюминий с более чем 5% меди или 8% кремния нельзя наносить твердое покрытие, за исключением особых ситуаций. Запатентованные «добавки», которые могут быть щавелевой и гликолевой кислотами среди других материалов, могут помочь сделать возможным нанесение твердого покрытия на эти сплавы. Эти добавки также могут обеспечить работу ванны при более высоких температурах, возможно, примерно на полпути между традиционными температурами анодирования типа 2 и температурами твердого покрытия (тип 3).По этой причине для описания этих патентованных ванн для анодирования часто используется сленговый термин «Тип 2-1 / 2».

Предоставлено Luke Engineering -

Типичная последовательность анодирования

Сам по себе процесс анодирования не завершается в одном резервуаре для анодирования, но включает этапы предварительной обработки перед анодированием и постобработки после него. Одна типичная последовательность, и, возможно, самая распространенная:

Clean

Rinse

Etch

Rinse

Desmut

Rinse

Anodize

Rinse

Neutralize

Rinse

Dye

Rinse

Seal

Rinse

В этой последовательности резервуар для очистки будет щелочным очистителем без травления для удаления загрязнений.Поскольку для алюминия нельзя использовать ни действительно сильные щелочи, ни электроочистку, а также поскольку обезжиривание растворителем становится все менее популярным по экологическим причинам, в резервуарах для очистки обычно используется ультразвуковое перемешивание.

Процесс травления чаще всего представляет собой едкий натр, но может быть и кислотное травление, например, бифторид аммония. Травление обычно выполняется до гладкой и очень слегка текстурированной поверхности (похожей на очень светлые стеклянные бусины) для красивого внешнего вида и минимизации отпечатков пальцев на более блестящей поверхности.Травление растворяет алюминий, оставляя позади другие легирующие материалы, поэтому для некоторых сплавов его можно свести к минимуму или пропустить.

В качестве альтернативы травлению алюминий для зеркал или отражателей ярко погружают в очень прочную азотно-фосфорную ванну для придания зеркального блеска. Яркий диппинг - это точно не «очередной танк». Это одна из настоящих "неприятностей" в отделке поверхностей, и вы должны увидеть объекты, которые делают яркое погружение, чтобы понять проблемы вентиляции и вторичных защитных кожухов, прежде чем пытаться указать или использовать их.

На этапе удаления муки предпринимаются попытки растворить серо-черные легирующие ингредиенты, такие как кремний, медь, цинк и магний, на поверхности деталей. Этот этап иногда называют «раскислением», что является широко распространенным неправильным названием. Составляющие на стадии удаления муки будут зависеть от легирующих ингредиентов, которые необходимо удалить. Например, HF или другая кислота с фторидными солями потребуется, если сплавы содержат кремний. Хромовая кислота традиционно использовалась в резервуаре для десмута, но этот материал является особой целью экологических инициатив.Для растворения меди может потребоваться азотная кислота.

Довольно часто предпринимаются попытки «нейтрализовать» серную кислоту путем погружения в бикарбонат натрия или в разбавленную азотную кислоту (азотная кислота на самом деле не нейтрализует кислотность серной кислоты, но она помогает управлять автомобилем. это из).

Красители обычно нагреваются и могут быть органическими красителями, довольно близкими к красителям для тканей, или, особенно для архитектурных работ, они могут быть неорганическими солями металлов, часто наносимыми с помощью А.C. электричество, отсюда и название «двухступенчатое» анодирование. Также можно комбинировать процессы, нанося неорганический краситель и затем «перекрашивая» органическим красителем.

Герметизация - это этап, на котором верхняя часть ячеистых пор анодирования вздувается, чтобы заблокировать краситель и заблокировать грязь. Герметизация - это отдельная наука, с более старыми подходами, такими как пар или кипячение Д.И. вода, а также более новые среднетемпературные процессы, такие как ацетат никеля, и низкотемпературные уплотнения, такие как фторид никеля.Для военных работ может быть рекомендовано уплотнение из хромовой кислоты для лучшей коррозионной стойкости и / или соответствия цвета.

Последним шагом в процессе часто является D.I. полоскание водой, чтобы свести к минимуму проблемы с пятнами.

Испытания анодированных покрытий

Типичные испытания анодированных покрытий включают массу покрытия, качество уплотнения, коррозионную стойкость, светостойкость и адгезию краски. Кроме того, твердые покрытия часто испытывают на толщину и сопротивление истиранию. И снова Mil-A-8625 является хорошей отправной точкой для разработки требований к испытаниям.

Ремонт анодированных покрытий

Анодированные покрытия можно удалить с помощью каустической соды, т.е. в резервуаре для щелочного травления. Но, как должно быть очевидно, это решение также повредит алюминиевую подложку, поэтому время для удаления изделия сразу после удаления анодированного покрытия может иметь решающее значение. Для удаления анодных покрытий, не повреждая алюминий, можно использовать растворы хром-фосфорной кислоты.

Ключевой вопрос, который часто остается недооцененным дизайнерами, заключается в том, что алюминиевое изделие, с которого было удалено анодированное покрытие, будет меньше, чем оно было до покрытия, даже если используется устройство для удаления хром-фосфорной кислоты.Это связано с тем, что алюминий из подложки был израсходован на создание анодированного покрытия. Эмпирическое правило - проникновение 50-50 против сборки: около одной тысячной дюйма алюминия расходуется на создание покрытия толщиной в две тысячных.

Стандартные образцы

Несомненно, наиболее подробным справочником по анодированию является Отделка поверхности и обработка алюминия и его сплавов [аффил. ссылка на книгу на Amazon] , ... № на AbeBooks ] Верника, Пиннера и Шисби ".

Очень доступная обработка анодирования - это «Практическое руководство по алюминию » Роберта Проберта (также опубликованное на испанском языке как «Aluminio El Como»).

Если вы натолкнетесь на это, еще одно доступное освещение темы - «Руководство по процессу чистовой обработки легких металлов» Дэвида Монтгомери; это было опубликовано AESF (www.nasf.org) в 1990 году в формате папок с отрывными листами. Это хорошая книга, но из-за формата отрывных листов и отсутствия номера ISBN ее нелегко даже искать, не говоря уже о том, чтобы найти :-(

Любители могут захотеть поискать на сайтах по нанесению гальванических покрытий «Систему анодирования ЖК-дисплея», которая предлагает более низкую, чем обычная, плотность тока для якобы более простого и менее чувствительного процесса.

И художники могут найти "Художники, анодирующие алюминий: сернокислотный процесс" [аффил. ссылка на книгу на Amazon ] Дэвида ЛаПланца информативно.

Но этот сайт содержит сотни тем об анодировании алюминия, и, в зависимости от ваших конкретных интересов, следующие темы могут быть хорошими следующими шагами:

.

Что такое сатинированное анодирование алюминия?