Поликарбонат виды и характеристики

виды, характеристики, плюсы и минусы, особенности монтажа

В индустриальном и частном строительстве полимерные изделия стали применять еще в 70е прошедшего столетия. Полувековая практика доказала и на деле подтвердила многочисленные преимущества использования синтетической продукции. Однако не все еще знакомы с ее вескими приоритетами.

Более того, есть люди, вообще не представляющие, что такое поликарбонат, какими техническими характеристиками и технологическими плюсами он привлекает строителей, как в конструкциях и сооружениях работает совсем не новый, но не всем еще известный материал.

Чтобы получить полноценные ответы на интересующие вопросы, стоит разобраться со спецификой полимерного продукта и особенностями его производства.

Популярность и востребованность поликарбоната в строительстве обоснована рядом приоритетных качеств, свойственных только полимерным материалам. Его необычайная легкость сочетается с достаточно высокой прочностью и с устойчивостью к ряду внешних воздействий.

Полимерный листовой материал активно вытесняет хрупкое и тяжелое силикатное стекло. Его гораздо активнее и охотнее применяют в остеклении строительных конструкций.

Используя поликарбонат, обустраивают террасы и оранжереи, сооружают навесы, козырьки над входными группами и крыши беседок. Служит кровельным покрытием, светопроводящим элементом панорамных окон, облицовкой стен.

Поликарбонат в отличие от стекла может держать довольно внушительную нагрузку без раст

Сотовый поликарбонат виды и характеристики

Сотовый поликарбонат – эффективное решение для создания светопрозрачных конструкций

С момента своего появления сотовый поликарбонат произвел настоящую революцию в устройстве малых архитектурных форм – парников, беседок, навесов, оранжерей. Его выгодная цена и высокие технические характеристики позволяют воплощать в жизнь уникальные строительные проекты. Ячеистый материал становится отличной альтернативой стеклу, поскольку не уступает ему по прозрачности, но превосходит по прочности не менее чем в 250 раз.

Что такое сотовый поликарбонат?

Современный поликарбонат сотовый листовой является термопластичным полимером, получаемым путем соединения двухатомных спиртов и угольной кислоты. Сырье для его производства представляет собой гранулы небольшого размера, которые расплавляют и соединяют в пластичную массу. При необходимости в нее добавляют красящие пигменты и прочие вещества, повышающие качество конечного продукта. Подготовленная масса проходит процессы экструзии, то есть выдавливается через специальные формы и приобретает тип плоских листов.

Готовый сотовый поликарбонат, виды, характеристики, использование которого описываются в данной статье, является пустотелым материалом. Если посмотреть на него в разрезе, то он будет выглядеть в виде двух и более тонких листов, связанных между собой перегородками (ребрами жесткости). Такая структура напоминает пчелиные соты, поэтому полимер и получил название «сотовый».

Разновидности материала

Завод «Полигаль Восток» выпускает однокамерные сотовые листы со структурой СТАНДАРТ:

И многокамерные листы с дополнительными ребрами жесткости для усиления прочности со структурой Титан Скай:

Помимо указанной классификации, производители могут использовать дополнительную градацию пластиковых панелей. Изготавливая сотовый поликарбонат, завод «Полигаль» выпускает плиты «Стандарт», «Практичный», «Колибри» и «Киви», которые различаются между собой по удельному весу и структурным особенностям.

Стандарт ГОСТ

Гарантия : 15 лет

Срок службы более 20 лет

Характеристики листа «Полигаль СТАНДАРТ» в течение нескольких десятков лет тщательного изучения и практического использования материала сложились не случайно. Каждая толщина листа рассчитана на определенную нагрузку, под нее существуют нормы расстояний опор для надежности и устойчивости конструкции.

Инструкция по монтажу

Технические характеристики сотового поликарбоната «Стандарт ГОСТ»

| Толщина плиты (мм) | 4 | 6 | 8 | 10 |

| Вес (г/м2) | 800 | 1300 | 1500 | 1700 |

| Стандартная ширина (мм) | 2100 | 2100 | 2100 | 2100 |

| Минимальный радиус изгиба (м) | 0,7 | 1,05 | 1,4 | 1,75 |

| Сопротивление теплопередаче R (м2х°C/вт) | 0,256 | 0,278 | 0,303 | 0,33 |

Светопропускаемость сотового поликарбоната «Стандарт ГОСТ»

| толщина, мм | вес, гр/м² | u-фактор (w/м² х сº)* | светопропускаемость, % (по стандарту astm d 1003) | |||

| прозрачный | молочный | белый | бронзовый | |||

| 10 | 1750 | 24 | 79 | — | 25 | 42 |

| 16 | 2500 | 21 | 72 | — | 32 | 30 |

| 20 | 3500 | 19 | 72 | — | 32 | 30 |

| * по стандарту: ASTM C 177 TNO/ ASTM D 1494 | ||||||

Полигаль Практичный

Гарантия : 14 лет

Заслуживающая внимания линия изделий – листы слегка облегченной в отличии о «Полигаль СТАНДАРТ» конструкции, обладающие высоким качеством. Эти изделия более экономичны – снижен на 15% удельный вес листа

Инструкция по монтажу

Технические характеристики сотового поликарбоната «Полигаль Практичный»

| Толщина плиты (мм) | 4 | 6 | 8 | 10 |

| Вес (г/м2) | 650 | 1100 | 1300 | 1450 |

| Стандартная ширина (мм) | 2100 | 2100 | 2100 | 2100 |

| Минимальный радиус изгиба (м) | 0.8 | 1,2 | 1,5 | 1,9 |

| Сопротивление теплопередаче R (м2х°C/вт) | 0,256 | 0,278 | 0,303 | 0,33 |

Светопропускаемость сотового поликарбоната «Полигаль Практичный»

| толщина, мм | вес, гр/м² | u-фактор (w/м² х сº)* | светопропускаемость, % (по стандарту astm d 1003) | |||

| прозрачный | молочный | белый | бронзовый | |||

| 4 | 800 | 39 | 82 | 32 | 25 | 42 |

| 6 | 1100 | 36 | 80 | 32 | 25 | 42 |

| 8 | 1300 | 33 | 80 | 32 | 25 | 42 |

| 10 | 1800 | 30 | 80 | 32 | 25 | 42 |

СТАНДАРТ TITAN SKY

Гарантия : 15 лет

Инструкция по монтажу

Срок службы более 20 лет

Технические характеристики сотового поликарбоната «Стандарт Titan Sky»

| Толщина плиты (мм) | 8 | 10 | 16 | 120 |

| Вес (г/м2) | 1500 | 1750 | 2500 | 3000 |

| Стандартная ширина (мм) | 2100 | 2100 | 2100 | 2100 |

| Минимальный радиус изгиба (м) | 1.4 | 1.75 | 2.8 | 6 |

| Сопротивление теплопередаче R (м2х°C/вт) | 0.358 | 0.417 | 0.481 | 0.521 |

Светопропускаемость сотового поликарбоната «Стандарт Titan Sky»

| толщина, мм | вес, гр/м² | u-фактор (w/м² х сº)* | светопропускаемость, % (по стандарту astm d 1003) | |||

| прозрачный | молочный | белый | бронзовый | |||

| 10 | 1750 | 24 | 79 | — | 25 | 42 |

| 16 | 2500 | 21 | 72 | — | 32 | 30 |

| 20 | 3000 | 19 | 72 | — | 32 | 30 |

Колибри сотовый

Гарантия : 10 лет

Инструкция по монтажу

Торговая марка «Колибри» разработана специально для российского рынка специалистами компании «Полигаль Восток».

Листы “Колибри” представляют собой экономичный вариант сотового поликарбоната. Слегка снижен вес листов по сравнению с продукцией под торговой маркой “Полигаль ПРАКТИЧНЫЙ”.

Технические характеристики сотового поликарбоната «Колибри сотовый»

| Толщина плиты (мм) | 3.7 | 4 | 6 | 8 |

| Вес (г/м2) | 510 | 560 | 950 | 1180 |

| Минимальный радиус изгиба (м) | 0.9 | 1 | 1,3 | 1,6 |

| Сопротивление теплопередаче R (м2х°C/вт) | 0,2 | 0,256 | 0,278 | 0,303 |

Светопропускаемость сотового поликарбоната «Колибри сотовый»

| Толщина листа | 3,7 | 4 | 6 | 8 | 10 | 16 |

| Прозрачный* | 82% | 82% | 80% | 80% | 79% | 72% |

| Белый | 25% | 25% | 25% | 25% | 25% | 32% |

| Розовый | 42% | 42% | 42% | 42% | 42% | 30% |

| * по стандарту: ASTM В 1494 |

Киви сотовый

Гарантия : 4 года

Инструкция по монтажу

Листы Сотовый поликарбонат “КИВИ” это супер экономичная продукция, созданная специально для дачников и садоводов -любителей. Но также эти листы превосходно зарекомендовали себя как материал для рекламы и как материал, используемый внутри помещений (перегородки и т.п).

Технические характеристики сотового поликарбоната «Киви сотовый»

| Толщина плиты (мм) | 3,2 | 3,7 | 4 | 6 | 8 | 10 | 16 |

| Вес (г/м2) | 0,44 | 0,435 | 0,51 | 0,81 | 0,935 | 1,035 | 1,885 |

Область применения сотового поликарбоната

Наибольшее распространение полимер получает в строительной отрасли, где его повсеместно используют для сооружения навесов, легких построек и светопрозрачных конструкций. Из панелей изготавливают:

- теплицы, парники, зимние сады;

- козырьки над входами в здания;

- крытые переходы между домами;

- навесы над бассейнами и автомобильными стоянками;

- перегородки и прозрачные стены;

- остекление в беседках, мансардах, на летних кухнях.

Уникальный состав сотового поликарбоната придает ему высокие показатели гибкости, поэтому ячеистые панели являются хорошим решением для возведения конструкций арочной формы. Помимо строительства, пластик находит обширное применение и в других сферах хозяйствования. Его можно использовать для звукоизолирующих экранов вдоль автомобильных дорог, устройства остановок общественного транспорта, изготовления наружной рекламы.

Технические характеристики

Задаваясь вопросом, чем резать сотовый поликарбонат, как его пилить и подвергать другой обработке, не помешает предварительно ознакомиться с основными свойствами и техническими характеристиками плит.

Габариты

Технология изготовления термопласта позволяет производителям выпускать поликарбонатные панели в различных размерах. Их длина может варьироваться от 6000 до 12000 м. Ширина листа поликарбоната сотового для всех его разновидностей составляет 2100 м, что обусловлено особенностями экструдеров, на которых происходит выдавливание плит из пластичной массы.

Толщина панелей – от 4 до 20 мм и более. Чем толще плита, тем выше параметры ее прочности и жесткости. На эти показатели может также влиять количество стенок, составляющих структуру плит. Хуже всего гнутся пятислойные виды материала, имеющие прямые и наклонные перемычки.

Если сравнивать сотовый поликарбонат, толщина материала находится в прямом соотношении с его типами. Так, плиты 2Н чаще всего производятся в толщинах от 2 до 10 мм, а для листов 3Х этот параметр обычно составляет 16 мм. Пятислойные виды изделий традиционно имеют большую толщину – от 20 мм и выше.

Механическая прочность

Чтобы понять, чем лучше резать поликарбонат сотовый, обратите внимание на показатели его прочности. Несмотря на то, что ячеистые листы не так прочны, как монолитные, тем не менее, они обладают повышенной устойчивостью к ударным нагрузкам. В отличие от стекла, плиты сохраняют целостность при сильных ударах, а если и трескаются, то не рассыпаются на тысячи мелких осколков.

Механическая прочность материала может зависеть от его структуры и марки. В частности, сотовый поликарбонат от производителя «Полигаль» в варианте «Стандарт» имеет такие параметры:

- плотность – 1,19 г/см³;

- модуль упругости при растяжении – не меньше 20 000 кгс/см²;

- прочность при растяжении – не меньше 600 кгс/см²;

- относительное удлинение при разрыве – более 50 %.

Благодаря своей прочности изделия могут выдерживать сильные ветровые нагрузки и действие атмосферных явлений.

Стойкость к влажности и химическим веществам

Если для постройки теплиц применяется сотовый поликарбонат, характеристики его химической стойкости нужно учитывать в первую очередь. Хотя материал обладает инертностью ко многим соединениям, его не рекомендуется использовать в контакте с цементом, метиловым спиртом, инсектицидными аэрозолями, герметиками на щелочи или уксусной кислоте. Также он может вступать в реакцию со сложными эфирами, поливинилхлоридом и альдегидами.

Панели имеют свойство не пропускать и не поглощать воду, поэтому незаменимы при сооружении кровельных конструкций. Однако из-за своей структуры лист сотового поликарбоната способен набирать влагу внутрь ячеек. Чтобы исключить эти процессы, плиты необходимо монтировать с применением специальных крепежей и уплотнителей. Кромка листа должна быть закрыта клейкой защитной лентой, которая будет препятствовать попаданию в каналы влаги и конденсата.

Светопропускание и устойчивость к УФ-излучению

Солнечный свет при попадании на поверхность панелей может сокращать период их службы. Негативному воздействию УФ-излучения подвергаются все виды сотового поликарбоната, характеристики которого начинают значительно ухудшаться – материал утрачивает прозрачность, становится более хрупким и разрушается уже спустя 2–3 года от начала эксплуатации.

Решить проблему помогает специальный УФ-защитный слой, который наносится на листы в процессе экструзии. При нанесении вся поверхность листа сотового поликарбоната покрывается стабилизирующим покрытием, которое сплавляется с основанием и не отслаивается во время использования материала.

Важно отметить, что слой уф-защиты не влияет на светопроницаемость термопласта. Прозрачные плиты с покрытием могут пропускать до 90 % солнечных лучей, цветные – до 70 %. Но при этом наличие защиты позволяет продлить срок эксплуатации панелей на 10–15 лет.

Теплоизоляция

Благодаря воздушной прослойке пластик имеет хорошие показатели теплопроводности – от 4,1 Вт/(м² ·К). По этому параметру листы толщиной свыше 16 мм могут сравниться с двойным или даже тройным остеклением. Неудивительно, что они особо востребованы в строительстве парников и теплиц. Отличная теплоизоляция помогает защитить цветки и растения от воздействия холодного воздуха, обеспечив необходимые условия для их полноценного развития.

Большая длина и ширина сотового поликарбоната позволяют покрывать значительные площади возводимых конструкций. Но нужно учитывать, что при нагреве полимер может значительно расширяться. По этой причине укладка панелей в жару часто производится вплотную друг к другу, а в холодное время года – с небольшим отступом.

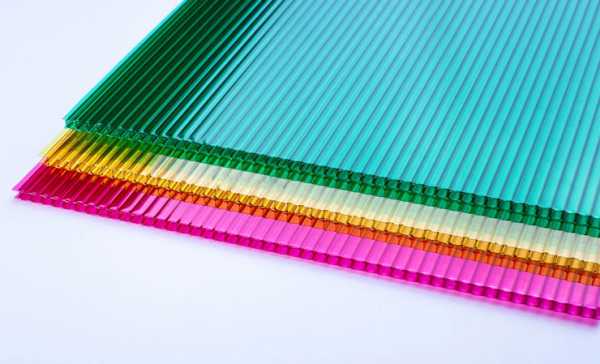

Цветовая гамма

Поликарбонатные плиты могут быть как бесцветными, так и цветными. Абсолютно прозрачные панели больше подходят для обустройства парниковых хозяйств, разноцветные актуальны при декоративном оформлении зданий. Выбор цвета сотового поликарбоната зависит от индивидуальных предпочтений покупателя и общего дизайна постройки.

Благодаря современным технологиям производства окрашенный материал сохраняет свои эстетические характеристики на протяжении длительного периода времени. Это достигается за счет добавления красящего пигмента в сырье непосредственно перед экструзией. В результате лист приобретает стойкую и равномерную окраску, которая не выцветает под солнцем и не смывается при атмосферных осадках.

Выбор материала

Перед тем как выяснить, чем разрезать сотовый поликарбонат, важно внимательно подойти к выбору материала для возведения светопрозрачной конструкции. Если речь идет о теплице, учитывайте следующие моменты:

- Для выращивания зелени достаточно невысокой постройки, для огурцов и помидоров высота парника должна составлять не менее 3 м.

- Принимая во внимание, какая ширина сотового поликарбоната, а именно – 2100 мм, для арочного сооружения размерами 3х4 метра достаточно будет трех 6-метровых листов.

- При ширине парника до 2,5 м потребуется то же количество плит, но их придется подрезать под размеры.

- Если ширина постройки будет 4 метра, стандартной панели в 6 метров не хватит для ее размещения по арке. Поэтому понадобится купить плиты длиной 12 м.

Особенности обработки

Рассматривая, как можно обрабатывать материал и чем резать сотовый поликарбонат в домашних условиях, нужно отметить, что от правильного обращения с листами во многом зависит период их службы. Поэтому прежде чем порезать или просверлить изделие, желательно ознакомиться с инструкциями и рекомендациями производителя.

Резка

Поликарбонатные панели легко поддаются резке посредством ручных инструментов. Чтобы нарезать плиту толщиной до 10 мм, можно использовать ножовку с мелкими зубьями или нож с хорошо заточенным лезвием. Если стоит вопрос, чем режется поликарбонат сотовый большей толщины, то целесообразнее отдавать предпочтение электролобзику, ленточной или циркулярной пиле.

При использовании ножовки или ручной пилы панель следует хорошо закрепить на рабочем столе – во избежание ее вибрации во время раскроя. Защитная пленка на плитах должна сохраняться до завершения нарезки. Выясняя, как правильно раскроить сотовый поликарбонат, обратите внимание, что материал хоть и обладает повышенной прочностью, но подвержен абразивным воздействиям, поэтому начиная распиливать лист, постоянно удаляйте образующуюся стружку. В завершение необходимо очистить каналы плиты и проклеить ее края липкой лентой, чтобы исключить попадание в ячейки пыли и влаги.

Сверление и склеивание панелей

Сверление, как и резка сотового поликарбоната в домашних условиях, не вызывает особых трудностей. Для проделывания отверстий можно использовать перьевые или спиральные сверла, которые не требуют применения охлаждающей жидкости. Главное, чтобы отверстия располагались не ближе 30 мм к краю плиты, иначе на ней могут появиться трещины или разломы.

Иногда сверление и резка сотового поликарбоната сопровождаются склеиванием панелей между собой или их соединением с другими материалами – металлом, стеклом, прочими видами пластика. В этих целях рекомендуется использовать полиуретановый клей, который обеспечит высокую прочность получаемых швов. Также можно применять эпоксидные клеящие составы (оптимальны при склеивании с металлом) или силиконовые клеи, которые подходят для соединения со многими материалами.

Если разобраться, чем пилить поликарбонат сотовый, как склеивать и сверлить плиты, можно обеспечить качественный монтаж конструкций, не прибегая к помощи специалистов. При грамотной установке использование поликарбонатных панелей позволит построить надежное и прочное сооружение, которое будет долго служить с сохранением своих изначальных характеристик.

каким бывает листовой материал и чем отличаются его виды? Что это такое? Производство и свойства, отзывы

Поликарбонат — популярный листовой материал, широко применяемый в сфере рекламы, дизайна, ремонта, в дачном строительстве и в производстве защитной экипировки. Получаемые отзывы потребителей свидетельствуют о том, что полимеры такого типа вполне оправдывают свою популярность. О том, какими бывают и зачем нужны, чем различаются разные виды, что это такое и какими свойствами обладают листы поликарбоната, стоит узнать подробнее.

Что это такое?

Строительный поликарбонат — полимерный материал с прозрачной структурой, разновидность пластика. Наиболее часто он выпускается в виде плоских листов, но может быть представлен и в фигурных изделиях. Из него делают широкий спектр продукции: фары для автомобилей, трубы, стекла для защитных шлемов. Поликарбонаты представлены целой группой пластиков, в основу которых входят синтетические смолы — они могут иметь различный состав, но всегда имеют общие характеристики: прозрачность, твердость, прочность. Этот материал имеет самое широкое применение. Его используют в отделке фасадов зданий, при строительстве навесов и других светопрозрачных конструкций.

Поликарбонат в листах обладает уникальным набором свойств — по прочности он превосходит акрил и силикатное стекло, пожаробезопасен, поскольку при нагревании он оплавляется, а не воспламеняется. Изобретение термопластичного полимера стало побочным результатом работы фармакологической индустрии. Его синтезировал в 1953 году Герман Шнелл — инженер компании Bayer в Германии. Но его способ был долгим и дорогим.

Вскоре появились усовершенствованные варианты термопластичного полимера, а листовые варианты стали массово выпускаться уже в 70-е годы XX века.

Как делают?

Производство поликарбоната всех типов сегодня осуществляется тремя способами, каждый из которых обеспечивает достаточную рентабельность процессов изготовления.

- Поликонденсация (межфазная) фосгена и А-бисфенола. Она проходит в растворителях органического происхождения либо в водно-щелочной среде.

- Переэтерификация в вакууме дифенил карбоната.

- Фосгенирование в растворе пиридина А-бисфенола.

На заводы сырье поступает в мешках, в виде гранул. К нему добавляют светостабилизирующие компоненты, обеспечивающие отсутствие эффекта помутнения, ранее возникавшего у этой группы пластиков при контакте с ультрафиолетовыми лучами. Иногда в этом качестве выступает специальная пленка — покрытие, которое наносят на поверхность листа.

Производственный процесс проходит на заводах, оборудованных специальными автоклавами, в которых осуществляется перевод сырья в нужное агрегатное состояние. Основной способ изготовления продукции — экструзионный, именно им обусловлены стандартные типоразмеры сотовой разновидности. Они соответствуют ширине рабочего полотна станков. Монолитный поликарбонат выпускается методом штамповки, с предварительным нагревом в печи, где осуществляется циркуляция воздуха.

Основные свойства

Согласно установленным для поликарбоната требованиям ГОСТа изделия из него должны иметь определенные характеристики. Ими обладает и душевая перегородка, и теплица или светопрозрачная крыша. У сотовой и монолитной разновидностей некоторые параметры могут различаться. Стоит рассмотреть их более подробно.

- Химическая стойкость. Поликарбонат не боится контакта с минеральными маслами и солями, он выдерживает воздействие слабокислых растворов. Материал разрушается под влиянием аминов, аммиака, щелочей, этилового спирта и альдегидов. При подборе клеевых составов и герметиков следует учитывать их совместимость с поликарбонатом.

- Нетоксичность. Материал и изделия из него разрешены для использования в хранении некоторых видов пищевой продукции.

- Светопроницаемость. Она составляет около 86% для полностью прозрачных сотовых листов и 95% — для монолитных. Тонированные могут иметь показатели от 30%.

- Водопоглощение. Оно минимальное, от 0,1 до 0,2%.

- Ударопрочность. Выше, чем у акрила в 8 раз, а кварцевое стекло поликарбонат превосходит в 200-250 раз по этому показателю. При разрушении не остается острых или режущих осколков, материал травмобезопасен.

- Срок службы. Производители гарантируют его в диапазоне до 10 лет, на практике материал может сохранять свойства в 3-4 раза дольше. Этот атмосферостойкий вид пластиков легко адаптируется к самым разным условиям эксплуатации.

- Теплопроводность. У сотового коэффициент варьируется от 1,75 до 3,9 в зависимости от толщины материала. У монолитного он находится в диапазоне 4,1-5,34. Этот материал удерживает тепло лучше, чем обычное кварцевое или оргстекло.

- Температура плавления. Она составляет +153 градуса, обработка материала производится в диапазоне от +280 до +310 градусов Цельсия.

- Твердость и жесткость. Материал обладает повышенной вязкостью относительно ударных нагрузок более 20 кДж/м2, монолитный даже выдерживает прямое попадание пули.

- Стабильность формы, размера. Поликарбонат сохраняет их при изменении температур от −100 до +135 градусов по Цельсию.

- Пожаробезопасность. Этот вид пластиков — один из самых безвредных. Материал при горении не вспыхивает, а оплавляется, превращаясь в волокнистую массу, быстро затухает, не выделяет опасных химических соединений в атмосферу. Его класс пожаробезопасности — B1, один из самых высоких.

Поликарбонат, помимо прочих своих достоинств, обладает высокими несущими способностями и гибкостью, недоступной для стекла, некоторых других пластиков. Конструкции из него могут иметь сложную форму, выдерживают значительные нагрузки без видимого ущерба.

Сферы применения

В зависимости от толщины листа из поликарбоната можно сделать множество конструкций. Профлист с волнистой или трапециевидной структурой считается хорошей альтернативой кровельным покрытиям или дополнением к ним. Его же используют для сооружения навесов, козырьков, террас и веранд. Сотовые листы чаще всего встречаются в теплицах и оранжереях — здесь их свойства наиболее востребованы.

А также применение листового поликарбоната актуально для следующих сфер:

- сооружение душа для дачи;

- создание укрытия для бассейна;

- ограждение спортивных площадок и общественных зон;

- остекление оранжерей, зимних садов, балконов;

- изготовление качелей, скамеек, беседок, других садовых конструкций;

- формирование внутренних перегородок в офисах, банках, других учреждениях;

- производство рекламно-информационных конструкций;

- дорожное строительство — в качестве шумопоглощающих щитов, остановочных павильонов.

Изделия из листового поликарбоната благодаря простой и удобной резке материала могут иметь декоративный внешний облик. С его помощью изготавливаются стильные прозрачные решетки на окна, фигурные изгороди и обрамления беседок. Гладкие листы широко используются в апгрейде автомобилей, велосипедов, мототехники, им можно придать разную форму.

Стекла в защитных шлемах, очки для столярных работ — сложно найти область применения, в которой не пригодился бы поликарбонат.

Каким бывает и чем отличаются виды?

Существует сразу несколько видов поликарбонатных листов. Наиболее редкие из них — декоративные. Сюда относится гофрированный или рельефный поликарбонат, получаемый на основе монолитного материала. Он выпускается в виде листовых модулей, выглядит очень привлекательно, может быть матовым, с разными типами рельефа. У таких изделий увеличена прочность, они часто применяются в конструкции кованых ворот и ограждений.

Некоторые разновидности поликарбоната относят к армированным — они имеют дополнительные ребра жесткости. Например, волнистый монолитный или с профилем в виде трапеции позволяет обеспечить создание эстетичного прозрачного или цветного кровельного покрытия. Он используется в виде вставок на крышах с разными типами скатов. Несмотря на то что поликарбонат в рулонах чаще всего рассматривается как дачный, его монолитные аналоги обладают высокой эстетичностью. Стоит рассмотреть некоторые особенности основных типов более подробно.

Монолитный

Внешне он похож на силикатное или акриловое стекло, но более гибкий, что позволяет использовать материал в радиусных конструкциях, арках. Высокая прозрачность и широкая цветовая гамма делают монолитный поликарбонат привлекательным для использования в остеклении оранжерей, балконов, витрин. Листы выдерживают значительные ударные нагрузки, их можно назвать антивандальными.

Поверхность в обычном исполнении гладкая, без рельефа с обеих сторон.

Сотовый

В структуре этого поликарбоната используется сота — пустотная ячейка, соединенная перемычками по длине и ширине. Основные монолитные слои довольно тонкие, расположены снаружи. Внутри пространство поделено на ячейки ребрами жесткости. Листы такого материала не сгибаются поперек, зато имеют довольно большой радиус в продольном направлении. За счет воздушной прослойки внутри сотовый поликарбонат очень легкий.

Размеры и вес

Установленные для поликарбоната разных видов размерные параметры определяются требованиями ГОСТ Р 56712-2015. Согласно этому стандарту номинальная ширина панелей всех типов составляет 2100 мм, длина — 6000 или 12000 мм. Самый толстый сотовый поликарбонат достигает 25 мм, наиболее тонкий — 4 мм. Для монолитной разновидности характерные размеры листов составляют 2050×1250 мм или 2050×3050 мм, максимальная длина — до 13 м. У первой разновидности толщина установлена на уровне 1 мм, у второй варьируется от 1,5 до 12 мм.

Вес изделия рассчитывается на 1 м2. Он определяется индивидуально исходя из толщины листа. Например, для сотовой разновидности 4 мм масса 1 м2 составит 0,8 кг. У листового монолитного поликарбоната этот показатель выше, поскольку отсутствуют пустоты. Панель 4 мм имеет массу 4,8 кг/м2, при толщине 12 мм этот показатель достигает 14,4 кг/м2.

Производители

Изготовление поликарбоната когда-то было исключительно прерогативой европейских брендов. Сегодня и в России его выпускают десятки марок — от региональных до международных. Список наиболее известных производителей и рейтинг по качеству их продукции позволят сориентироваться во всем многообразии вариантов.

- «Карбогласс». Поликарбонат российского производства, отличается высоким качеством. На предприятии используется итальянское оборудование.

- «Полиальт». Компания из Москвы, производит сотовый поликарбонат, соответствующий европейским стандартам. По соотношению цены и качества — один из лучших вариантов.

- «СафПласт». Отечественный бренд, активно внедряющий собственные инновации и разработки. Стоимость продукции — средняя.

Среди иностранных брендов лидерами считаются итальянские, израильские, американские компании. В России популярна марка Polygal Plastics, предлагающая и сотовый, и монолитный материал. Итальянский сегмент производителей представлен компанией Bayer, выпускающей продукцию под брендом Makrolon. Есть широкий выбор цветов и оттенков.

А также стоит отметить британского производителя Brett Martin, считающегося лидером в своем регионе.

Выбор и расчет

Решая, какой поликарбонат лучше выбрать, стоит обратить внимание на основные характеристики качественного материала. Среди основных критериев несколько показателей.

- Плотность. Чем она выше, тем прочнее и долговечнее материал, но этот же фактор у сотовых панелей заметно влияет на светопропускаемость. Для них нормальной считается плотность 0,52-0,82 г/см3, для монолитных — 1,18-1,21 г/см3.

- Вес. Легкие плиты рассматриваются как временное или сезонное покрытие. Они непригодны для круглогодичной эксплуатации. Если сотовый поликарбонат заметно легче нормы, можно полагать, что производитель сэкономил на толщине перемычек.

- Тип УФ-защиты. Объемный подразумевает добавление специальных компонентов в состав полимера, но свои свойства сохраняет не более 10 лет. Пленочная защита работает лучше, увеличивает срок службы почти вдвое. Самый надежный вариант — поликарбонат с объемным наполнителем и двойным УФ-барьером.

- Минимальный радиус изгиба. Он важен при монтаже криволинейных конструкций. В среднем этот показатель может варьироваться от 0,6 до 2,8 м. При превышении рекомендованного радиуса изгиба панель ломается.

- Светопропускаемость и цвет. У разных вариантов материала этот показатель различается. Самый высокий у прозрачного: от 90% для монолитного и от 74% для сотового. Самый низкий — у красного и бронзового, не превышает 29%. В среднем сегменте зеленый, бирюзовый, синий цвета.

Расчет поликарбоната осуществляется по метражу покрываемой площади. Кроме того, важное значение имеют такие параметры, как точный расчет нагрузок на прочность и прогиб. Лучше всего эти параметры иллюстрирует таблица.

Особенности работы с материалом

Поликарбонат можно пилить и резать обычным ножом, электрическим лобзиком. Монолитные листы хорошо поддаются лазерной резке. Согнуть материал тоже можно без нагрева и усилий. Достаточно придать ему нужную форму при помощи тисков и струбцин. При раскрое монолитного материала важно положить его на ровную плоскую поверхность. После резки края лучше проклеить алюминиевым скотчем, чтобы закрыть торцы.

Сотовые разновидности после раскроя тоже нуждаются в изоляции кромок. Для них выпускаются специальные влагозащитные клейкие ленты. Это позволяет обеспечить необходимую герметичность, защищает от попадания грязи и пыли внутрь ячеек. Прозрачный поликарбонат можно покрасить, дополнительно повысив его защитные свойства. Вот только листам противопоказан контакт со многими химическими веществами.

Краска должна быть на водной основе. Лучше выбирать акриловые варианты, без запаха, быстросохнущие и хорошо ложащиеся на поверхность без предварительной подготовки.

Советы по хранению и перевозке

Необходимость перевезти поликарбонат самостоятельно на легковом автомобиле возникает у многих дачников. Речь идет преимущественно о сотовой разновидности материала, используемой при обустройстве теплиц. Транспортировка в легковом транспорте для монолитного поликарбоната предусмотрена только в раскроенном виде или при малых габаритах листов, исключительно горизонтально.

При перевозке сотового варианта следует соблюдать определенные правила:

- транспортировать материал в свернутом в рулон виде;

- пол в машине должен быть ровным;

- выступ за габариты кузова при толщине 10-16 мм не может превышать 0,8-1 м;

- необходимо учитывать радиус изгиба панелей;

- использовать привязные ремни или другой такелаж.

При необходимости поликарбонат можно хранить в домашних условиях. Но и здесь следует соблюдать определенные рекомендации. Материал не должен слишком долго находиться свернутым в рулон. При хранении следует соблюдать рекомендованный производителем диаметр, чтобы избежать деформации или растрескивания поликарбоната.

Нельзя наступать или ходить по поверхности расстеленных листов. Особенно важно это для сотового поликарбоната, структура ячеек которого может быть нарушена. При хранении также крайне важно обеспечить отсутствие контакта с прямыми солнечными лучами со стороны, не защищенной пленкой. Если нагрев происходит постоянно, лучше заранее удалить защитную упаковку, иначе она может склеиться с поверхностью покрытия.

Альтернативы

Поликарбонат представлен на рынке в широком ассортименте, но и у него есть альтернативы. Среди материалов, которыми можно заменить этот пластик, можно выделить несколько видов.

- Акрил. Прозрачный материал выпускается в листах, сильно уступает поликарбонату в прочности, но в целом довольно востребован. Он также известен, как оргстекло, полиметилметакрилат, плексиглас.

- ПВХ. Современные производители такого пластика изготавливают литые прозрачные панели с малым весом и профилированной структурой.

- ПЭТ-лист. Полиэтилентерефталат более легкий, чем поликарбонат и стекло, выдерживает ударные нагрузки, хорошо гнется и пропускает до 95% светового потока.

- Силикатное/кварцевое стекло. Хрупкий материал, но с самой высокой светопрозрачностью. Он хуже проводит тепло, обладает низкой ударопрочностью.

Несмотря на наличие альтернатив, по характеристикам поликарбонат намного превосходит другие пластики. Именно поэтому его выбирают для использования в самых разных сферах деятельности.

Обзор отзывов

По мнению большинства людей, использующих конструкции из поликарбоната, этот материал вполне оправдывает ожидания. Монолитные разновидности не так распространены, как сотовые. Их чаще применяют рекламные агентства и дизайнеры интерьеров. Здесь особой популярностью пользуются цветные разновидности, устанавливаемые в качестве перегородок, подвесных экранов. Отмечается, что материал хорошо поддается резке и фрезеровке, его легко превратить в оригинальный элемент декора в интерьере. Сотовый поликарбонат хорошо известен в качестве основания для теплиц.

Отмечается, что произведенные по ГОСТу материалы действительно отвечают ожидаемому уровню надежности, надолго сохраняют прочность и эстетичность. Их легко монтировать самостоятельно. Многие приобретают сотовый поликарбонат для строительства загонов для домашней птицы, навесов для автомобилей. В некоторых случаях возникают серьезные нарекания к качеству продукции. Сотовый поликарбонат из-за доступности и популярности часто подделывают, выпускают не по стандартам. В итоге он оказывается слишком хрупким, плохо подходит для эксплуатации при пониженных температурах. Некачественный товар часто мутнеет уже в первый год после покупки.

О том, как правильно крепить поликарбонат к профильным трубам, смотрите в следующем видео.

Виды поликарбоната, их разница, плюсы и минусы

Содержание статьи:

Сотовый поликарбонат

Монолитный поликарбонат

Монолитный поликарбонат для округлых построек

Использование поликарбоната при индивидуальном строительстве

Правила хранения поликарбоната

Поликарбонат – полимерный слабогорючий синтетический материал, схожий по признакам со стеклом. В 10 раз прочнее, чем акрил, и в 100 раз, чем стекло. Не изменяет своих свойств даже при сорокаградусном морозе и в +120°С. В качестве сырья для изготовления листов применяют поликарбонатовые гранулы.

Поликарбонат весьма популярен среди строителей, так как его применяют при строительстве многих объектов. На данный момент существует 2 типа поликарбоната: сотовый и монолитный. Рассмотрим какие виды поликарбоната существуют и поговорим о каждом виде подробнее.

Сотовый поликарбонат

Лист сотового поликарбоната состоит из слоев (от двух и более), которые соединены ребрами жесткости, похожими на соты или ячейки. Его используют для сооружения крыш, навесов для гаражей и других светопропускающих конструкций.У такого вида поликарбоната много достоинств, вот лишь некоторые из них:

- Материал сам по себе легкий, его вес составляет до 3,5 кг на кВ. метр;

- Не нагревается и не пропускает через себя тепло;

- Прочный, хорошо выдерживает нагрузку;

- Хорошо пропускает через себя свет, что позволяет использовать его в качестве материала для возведения теплиц;

- Устойчив к ударам и повреждениям;

- Высокие звукоизоляционные качества;

- Удобно использовать, так как отлично гнется;

- Устойчивость к химическим веществам и т.д.

Если вы счастливый обладатель дачного участка, то вы наверняка знаете, что использование сотового поликарбоната для сельскохозяйственных целей значительно экономит бюджет. Но это не единственный его плюс.

Материал стоек к механическим повреждениям, он рассеивает лучи солнца и имеет прекрасные теплоизоляционные качества. А необходимое количество лучей ультрафиолета, которое нужно для обеспечения роста растений, будет вполне хватать. Если вы решаете из чего делать теплицу для растений, то советуем рассмотреть поликарбонат в качестве материала для ее возведения. Постройки из сотового поликарбоната стоят долго и не теряют своих функциональных способностей.

При возведении теплицы или парника имейте в виду, что лист толщиной в 8 мм является самым подходящим для этих целей. Это самый идеальный вариант для того, чтобы будущая постройка обладала всеми необходимыми функциональными качествами. Кроме того, изготовители материала имеют в своей товарной линейке поликарбонат, покрытый слоем защитной пленки, которая не задерживают воду внутри парника.

Монолитный поликарбонат

Он представляет собой одиночный лист, который схож со стеклом по внешним признакам, и различен по функциональным свойствам. Он гораздо прочнее, в несколько раз легче и обладает способностью пропускать 90% солнечного света.Толщина панели варьируется от 1 см (и менее) до 4 см, но бывает и многослойный поликарбонат. Цвет может быть самый разнообразный, точно также и фактура, здесь все зависит от вашей фантазии и целей. А при комбинировании разных по свойствам листов, можно получить универсальный материал, который с одной стороны пропускает тепло, а с другой добавляет постройки дополнительную прочность. Довольно часто собственники участков для постройки теплиц покупают двухслойный монолитный поликарбонат, не пропускающий вредные ультрафиолетовые лучи.

Сооружения из монолитного поликарбоната могут иметь скругленные формы, но чаще всего его применяют для возведения прямоугольных конструкций.

Монолитный поликарбонат для округлых построек

Скругляют листы поликарбоната при помощи способа горячего формирования, для этого применяется купол с радиусом от 4 до 5 метров и полом прямоугольной формы. По площади купола должны быть располагаются фонари с большой мощностью, с помощью которых будет осуществляться контроль за толщиной листов.

Скругляют листы поликарбоната при помощи способа горячего формирования, для этого применяется купол с радиусом от 4 до 5 метров и полом прямоугольной формы. По площади купола должны быть располагаются фонари с большой мощностью, с помощью которых будет осуществляться контроль за толщиной листов.Суть технологий заключается в погружении купала с материалом в печь, где происходит поэтапное увеличение температуры воздуха и его циркуляция. Достигнув нужной температуры, лист штампуется. В ходе штамповки листы приобретают специальные ребра, которые повышают устойчивость материала к повреждениям. Но вместе с этим, не добавляют тяжести конечному продукту.

Имейте в виду, что при воздействии больших температур, листы поликарбоната увеличиваются в размерах. Это стоит предусмотреть в процессе проектировки постройки.

Опытные строители рекомендуют не удалять защитную пленку до монтажа, так как неловкое обращение с инструментами может негативно сказаться на внешнем виде листов из поликарбоната. В любом случае, строители советуют производить обработку средствами защиты.

Сходство сотового и монолитного поликарбоната

У сотового и монолитного поликарбоната есть одинаковые свойства, среди которых:

- Способность пропускать достаточное количество света;

- Легкость материала;

- Устойчивость к механическим повреждениям;

- Слабая теплопроводность.

Поликарбонат может использоваться для строительства самых разнообразных по форме сооружений, причем чаще всего его используют для строительства подсобных помещении, теплиц, выставочных залов, промышленных павильонов, спортивных сооружений и т.д.

Толщина листов варьируется от 4 до 25 мм, но в настоящее время производители выпускают поликарбонат толщиной в 32 мм. Размер готового листа ровняется 210×600 см или 210×1200 см.

Важно учитывать, что для возведения уличных сооружений лучше выбирать поликарбонат толщиной не менее 6 мм, так как тонкие листы не выдержат суровых погодных условий. Листы толщиной от 4 до 6 мм используют для изготовления щитов для рекламы, вывесок и подобных конструкций.

Использование поликарбоната при индивидуальном строительстве

С выходом на строительный рынок поликарбонат моментально обрел популярность. Несмотря на низкую стоимость поликарбонат отлично выполняет возложенные на него функции. Он применяется не только при строительстве промышленных объектов, но и для возведения частных построек.

Забор из поликарбоната

Несмотря на большое разнообразие строительных материалов, заборы из поликарбоната не сдают своих лидирующих позиций. С его помощью можно создавать ограждение разных форм и цветов, которые отлично защитят участок от шума, снега и ветра. Большим плюсом такого материал является то, что работать с ним может даже новичок.

Несмотря на большое разнообразие строительных материалов, заборы из поликарбоната не сдают своих лидирующих позиций. С его помощью можно создавать ограждение разных форм и цветов, которые отлично защитят участок от шума, снега и ветра. Большим плюсом такого материал является то, что работать с ним может даже новичок.И, правда, при возведении забора из поликарбоната можно дать своей фантазии волю. Глянцевые, матовые, цветные и фактурные листы сделают ваш участок особенным, не образовав при этом дырку в вашем бюджете.

Ухаживать за поликарбонатом не трудно, достаточно соблюдать стандартные рекомендации, которые продлят срок службы ограждения. Все что вам понадобится – это теплая вода, натуральная ткань и безаммиачное средство для ухода. После влажной обработки стоит насухо протирать поверхность, так вы избежите появления разводов от химического средства.

Навес для машины

Гараж – самое распространенное место для стоянки автомобиля, но что делать, если вы не хотите загораживать участок громоздким строением. Выход есть — навес для машины из поликарбоната. Это современный и практичный вариант, который обойдется вам в гораздо меньшую сумму, чем строительство гаража. Плюсов у такой постройки много, среди них дешевизна, простота исполнения, легкость в уходе, способность защитить автомобиль от погодных явлений и т.д.

Сельскохозяйственные постройки

Тепличные постройки из поликарбоната — отличный вариант для выращивания растений. Если раньше садоводы использовали для этих целей пленку, то сейчас такая технология устаревает, и все чаще и чаще владельцы участков прибегают к использованию поликарбоната. Посудите сами, пленочные теплицы достаточно непрактичны, они разрушаются за пару лет, в то время как поликарбонат будет служить вам верой и правдой не один год.К тому же, после дачного сезона пленочную теплицу необходимо демонтировать, а весной возводить снова. Ничего такого с поликарбонатовой теплицей делать не придется. Установив теплицу один раз, вы будете избавлены от ежегодного демонтажа, вам останется только производить уходовые процедуры для продления срока ее службы.

Основные достоинства теплиц из поликарбоната заключаются в следующем:

- Легко возводить и демонтировать;

- Срок службы теплицы и оцинкованного каркаса составляет порядка четверти века;

- Создание условий для роста растений даже тогда, когда в открытом грунте уже ничего не растет;

- Установка происходит без возведения фундамента;

- Теплицу или парник можно переместить в любое удобное место;

- В разобранном виде парник не занимает много места и т.д.

Не секрет, что в теплицах растения получают столько света, сколько необходимо для их нормального роста, при этом ни одно растение не будет испытывать дефицит света. Стеклянные теплицы зачастую действуют губительно на посадки, так как свет получают только верхние части, а нижние прибывают в тени. В этом случае большинство просто погибает. Поликарбонат создает такие условия, что микроклимат внутри теплицы становится идеальным для взращивания овощной продукции.

Правила хранения поликарбоната

Хранить листы поликарбоната нужно в строго горизонтальном состоянии, вертикальное положение чревато растрескиванием панелей;

Хранить листы поликарбоната нужно в строго горизонтальном состоянии, вертикальное положение чревато растрескиванием панелей;- Избегайте надавливания на поликарбонат;

- Исключите механические повреждения, так как на поверхности панели часто остаются царапины;

- Воздействие прямых солнечных лучей крайне негативно сказывается на панелях, с которых не удалена защитная пленка. Из-за высокой температуры она может прилипнуть к листу, и убрать ее будет можно только при помощи воды и мягкой салфетки;

- Поликарбонат, скрученный в рулон, нельзя оставлять более чем на сутки.

На заметку

- Резка поликарбоната может осуществляться без использования специальных режущих инструментов;

- Не разрушается под воздействием химических средств, исключение составляют лишь средства, содержащие в составе аммиак;

- Для более гармоничного вида сооружений из поликарбоната, производителями изготавливаются профили идентичного с поликарбонатом цвета.

Наша бригада выполняет работы по монтажу изделий из поликарбоната.

Монолитный поликарбонат: виды, характеристики и свойства

С развитием строительных технологий на рынке появляется все больше практичных новинок, позволяющих полностью преобразить внешний вид зданий. Одним из таких материалов является монолитный поликарбонат, свойства и характеристики которого уже оценили многие отечественные потребители. Абсолютно прозрачные и легкие поликарбонатные панели в 200 раз превышают прочность стекла, благодаря чему находят применение в создании уникальных светопрозрачных конструкций.

Что такое монолитный поликарбонат: общее описание

Материал относится к термопластичным полимерам, получаемым путем конденсации ацетона и фенола. В рамках производственного процесса химические вещества преобразуются в гранулы, которые после экструзии или литья принимают форму сплошных пластиковых листов. Поликарбонат листовой монолитный изготавливается согласно ТУ 6-19-113-87, что обеспечивает ему высокие показатели прочности, ударной вязкости и стойкости к колебаниям температур.

Изделия имеют типовые размеры 3050х2050 мм. При необходимости производители могут изготавливать листы с другими параметрами длины, но с сохранением изначальной ширины. Это объясняется стандартными габаритами экструдеров, которые применяют при производстве материала. Толщина термопласта может варьироваться в диапазоне от 1,5 до 20 мм, удельный вес составляет около 1200 кг/м3.

Виды монолитного поликарбоната

Листовой монолитный поликарбонат предлагается потребителю в двух разновидностях:

- Плоский – прозрачные листы в форме прямоугольника, не имеющие выраженного рельефа поверхности. В большинстве случаев их используют для остекления домов, изготовления торговых витрин или предметов домашнего интерьера.

- Волнистый – листовой материал с поверхностью в виде волны, напоминающей шифер. Благодаря своей форме изделия эффективно отводят воду с кровельных скатов, поэтому волнистый монолитный поликарбонат часто применяется в строительстве навесов, беседок, светопрозрачных вставок на крышах домов.

Производители монолита изготавливают как прозрачные листы материала, так и цветные, окрашиваемые посредством добавления в массу специальных пигментов перед формовкой. Использование этой технологии способствует однородности цвета изделий и позволяет сохранить их привлекательный вид на многие годы.

Свойства и технические характеристики

Если вы планируете купить монолитный поликарбонат, свойства и применение этого материала желательно изучить заблаговременно. Физические и химические параметры полимера во многом определяют сферу его использования и особенности предстоящего монтажа.

Прочность

Именно прочность делает термопласт востребованным среди владельцев дачных хозяйств. Теплицы, изготовленные из поликарбонатных листов, могут выдерживать существенные механические нагрузки, не опасаясь порывов ветра, сильных морозов и атмосферных осадков.

Согласно выводам специалистов, исследовавшим монолитный поликарбонат, характеристика материала на прочность продемонстрировала его повышенную стойкость к ударным воздействиям. В рамках испытаний он оставался цельным при наибольших нагрузках, достигаемых в лабораторных условиях.

Физико-технические параметры панелей выглядят следующим образом:

- Прочность при растяжении (для листов толщиной 3 мм)– 65 МПа.

- Удлинение при растяжении – 6 %.

- Прочность при разрыве (монолитный поликарбонат прозрачный) – 60 МПа.

- Удлинение при разрыве – более 90 %.

- Модуль упругости на растяжение – 2,300 МПа.

- Ударная нагрузка – 158 Дж.

Гибкость

Монолитный поликарбонат рифленый и гладкий имеет способность сгибаться при нормальных условиях внешней среды. Отличные показатели гибкости позволяют уйти от использования обычных прямоугольных теплиц и сместить акценты в сторону построек арочного типа. Благодаря изогнутой форме на поверхности парников не скапливаются снег и дождевая вода.

Вместе с тем, если вы используете поликарбонат монолитный, характеристики его гибкости не стоит слишком преувеличивать. Материал имеет параметр минимального радиуса изгиба, который может зависеть от его толщины. Так, для изделий 3 мм он составляет 430–460 мм, для листов 10 мм – от 1470 до 1510 мм.

Химическая стойкость

Будучи термопластичным полимером, материал имеет свойство противостоять агрессивной среде. Плиты инертны по отношению к таким химическим веществам, как спирт, органические жиры, слабые растворы кислот. Если при обустройстве парников применять поликарбонат монолитный, характеристики и применение термопласта порадуют многих владельцев дачных хозяйств. Причина тому – возможность мыть теплицы изнутри и снаружи, выполнять любые работы, связанные с удобрением саженцев или обеззараживанием грунта.

Однако следует помнить, что полимер устойчив далеко не ко всем химическим веществам. Он способен вступать в реакцию с аммиаком, пропаном, борной и уксусной кислотой, минеральными маслами.

Изоляционные свойства

Независимо от того, какой материал применяется при строительстве – гладкий или профилированный монолитный поликарбонат, любая разновидность изделия имеет меньшую теплопроводность (0,21 (Вт\м)°С) в сравнении со стеклом. Парник, накрытый поликарбонатными листами, быстро накапливает тепло и удерживает его в помещении, не позволяя уходить в атмосферу при снижении температуры. Благодаря этому саженцы можно высаживать раньше обычного срока.

Согласно исследованиям, уровень звукоизоляции листов толщиной 4–12 мм составляет от 18 до 23 дБ. Низкая плотность и вязкая структура полимерной плиты способствуют эффективному поглощению звуков, поэтому профильный монолитный поликарбонат для крыши считается оптимальным решением при обустройстве светопрозрачных конструкций.

Светопропускание

По степени светопропускания прозрачные листы имеют значения от 86 до 90 %. Хорошо известно, что чем светлее в парнике, тем лучше для саженцев. Однако поликарбонат кровельный монолитный не так хорошо рассеивает свет, как сотовые панели, что может привести к ожогам растений. Поэтому производители часто добавляют в материал специальные добавки, которые изменяют его оптические свойства и позволяют достичь максимального поглощения лучей. Кроме того, во избежание ожогов можно использовать цветные плиты, которые снижают уровень пропускания света.

Если рассматривать прозрачный монолитный поликарбонат, свойства этого материала могут определяться и некоторыми другими оптическими характеристиками, в частности – дымчатостью и степенью пожелтения. Первый показатель для качественных панелей толщиной 3 мм не должен превышать 0,5 %. Степень желтизны составляет не больше одной единицы.

Устойчивость к УФ-лучам и перепадам температур

Основным негативным фактором, влияющим на срок службы изделий, является ультрафиолетовое излучение. Чтобы избежать его отрицательного воздействия на монолитный поликарбонат, лист покрывают защитной УФ-пленкой, которая задерживает и поглощает ультрафиолетовую часть спектра, но пропускает инфракрасный свет. Продукция компании «Полигаль Восток» имеет надежную двухстороннюю УФ-защиту, изготавливаемую немецким производителем Makrolon (Bayer).

Морозоустойчивость пластика позволяет применять его для возведения кровли и обустройства теплиц даже в условиях сурового климата. Монолитный профильный поликарбонат выдерживает морозы до -50 °С, причем как при краткосрочной, так и при долговременной эксплуатации. Теплостойкость большинства марок продукции достигает +120 °С. Благодаря низкому коэффициенту теплового расширения плиты можно использовать для сооружения высокоточных конструкций.

Где применяется материал?

В последние годы поликарбонатные панели становятся отличной альтернативой кварцевому и силикатному стеклу. Если рассматривать, где используется монолитный строительный поликарбонат, нужно отметить, что он востребован во многих хозяйственных сферах – от строительства до торговли и рекламного бизнеса. Чаще всего плиты строительного поликарбоната применяют для следующих целей:

В последние годы поликарбонатные панели становятся отличной альтернативой кварцевому и силикатному стеклу. Если рассматривать, где используется монолитный строительный поликарбонат, нужно отметить, что он востребован во многих хозяйственных сферах – от строительства до торговли и рекламного бизнеса. Чаще всего плиты строительного поликарбоната применяют для следующих целей:

- возведение парников, оранжерей, зимних садов;

- сооружение световых куполов;

- остекление вертикальных поверхностей домов и устройство кровельных вставок;

- установка перегородок в офисных помещениях и административных зданиях;

- изготовление наружной рекламы;

- устройство навесов и козырьков в зданиях, на остановках транспорта.

Доступная цена в сочетании с повышенной прочностью и длительным периодом эксплуатации делают применение монолитного поликарбоната более эффективным по сравнению с обычным стеклом.

Применение в зависимости от толщины

Ассортимент поликарбонатных листов включает в себя широкий спектр изделий толщиной 1,5–20 мм. Чем толще плита, тем ниже ее теплопроводность, что обеспечивает существенное снижение расходов на энергоресурсы при отоплении помещений. Однако выбор тех или иных габаритов должен варьироваться согласно назначению плит. Если вы планируете использовать монолитный поликарбонат, применение в зависимости от толщины может быть следующим:

- до 4 мм – обустройство козырьков, изготовление рекламных вывесок, строительство небольших теплиц;

- от 6 до 8 мм – возведение парников, навесов, оранжерей;

- 10 мм – использование для устройства различных перегородок, барьеров на автодорогах;

- свыше 10 мм – монтаж светопрозрачной кровли или вставок на крыше.

Обработка материала

Многие покупатели задаются вопросами, чем резать монолитный поликарбонат в домашних условиях, как его гофрировать и загибать. Нужно заметить, что материал отличается простотой в обработке. Для работы с ним могут применяться электрические и ручные инструменты, имеющие металлическую режущую поверхность.

Резка

При неправильной резке плиты могут деформироваться, что сделает невозможным их последующее применение. Поэтому выясняя, как разрезать монолитный поликарбонат в домашних условиях, обратите внимание на такие рекомендации:

- Поверхность, на которой будет резаться лист, должна быть чистой и ровной. Это поможет избежать появления вмятин и трещин.

- Перед началом работ необходимо наметить линию реза при помощи маркера.

- Если нужно порезать панели толщиной менее 2 мм, лучше сложить их стопкой в 10–15 листов, что сведет к минимуму вероятность растрескивания.

- Резка монолитного поликарбоната в домашних условиях производится со стороны УФ-покрытия. До завершения работ не рекомендуется снимать защитную пленку.

- Если режутся большие листы, их можно положить на пол. Поверх плиты нужно поместить деревянную доску, по которой можно будет ходить, чтобы не повредить материал.

Отвечая на вопрос, чем разрезать монолитный поликарбонат, следует отметить, что лучшим вариантом для нарезания плит является болгарка. При ее использовании подходит диск №125 по металлу, который позволяет быстро выполнить срез без появления дефектов. Среди других инструментов можно отдать предпочтение электролобзику с самой мелкой пилкой или лазерной резке. Определив, чем резать монолитный поликарбонат, в дальнейшем нужно внимательно следить за состоянием заточки инструмента. Чем острее он будет, тем точнее получится линия реза.

Сгибание

Как говорилось выше, при сгибании плит необходимо учитывать минимальный радиус их изгиба. Иначе можно столкнуться с такими неприятными явлениями, как нарушение целостности конструкции вследствие отхождения от профиля или появление трещин при термическом расширении. Для гибки используют слесарный верстак с тисками. Плиту зажимают на столе и сгибают руками без предварительного нагрева до нужного градуса. Рассматривая, как согнуть монолитный поликарбонат, важно упомянуть, что сгибание выполняется без чрезмерного физического усилия, поскольку плита может сломаться.

При правильном проведении подготовительных работ и последующем грамотном монтаже поликарбонатные панели помогут соорудить функциональные светопрозрачные конструкции, которые будут исправно служить долгие годы.

Поликарбонат. Характеристики и виды поликарбоната, состав, плюсы и минусы.

Поликарбонат, в строительстве, – это кровельный материал, представляющий собой полимерный пластик листового типа, с высокой степенью светопроницаемости, изготавливаемый из гранул фенола и угольной кислоты, путем их переплавливания в плоскую цельную форму.

Поликарбонат больше известен как материал, из которого монтируется прозрачная кровля для навесов и теплиц. Но сфера его применения куда более широка. Его используют в авиапромышленности, производстве техники, медицине. Кроме кровли, поликарбонат еще используют для строительства остановок общественного транспорта, дорожных указателей, защитных ограждений в общественных местах, из него делают посуду и емкости для хранения продуктов.

Выведен поликарбонат был, в Германии в 19 веке, ученым в области химии. Произошло это случайно, как побочный продукт химических опытов. Материал, сразу не получил признания в виду своего химического состава. Исследование свойств поликарбоната и доработка его состава стала осуществляться только во второй половине 20 века. Были обнаружены хорошие механические характеристики полимера. С 1953 года началось массовое производство поликарбоната его активное применение во многих сферах промышленности.

козырек из поликарбоната

Виды поликарбоната

Монолитный поликарбонат

Прозрачный материал, с ровной и гладкой поверхность. Имеет высокую степень сопротивляемости к механическому воздействию и светопропускаемости. Гибкий и легкий. Используется для декоративного остекления, для изготовления остановок общественного транспорта, ограждений, рекламных баннеров. В строительстве используется как кровельный материал и для остекления. Имеет высокую стоимость.

монолитный поликарбонат

Сотовый поликарбонат

Имеет пустоты и ячеистую структуру, различной формы. Менее светопропускаемый. Однако обладает высокими теплоизоляционными свойствами, потому, зачастую используется для обустройства теплиц. Имеет высокую ударопрочность и шумопоглощение. Кроме как в качестве кровельного материала используется в как оградительный материал вдоль автомагистралей, поскольку хорошо поглощает шумы и достаточно экономичен в стоимости.

сотовый поликарбонат

Технические характеристики поликарбоната

- Ширина и толщина

Сотовый поликарбонат изготавливается длинной 6 м и шириной 210 см, толщиной от 4 мм до 25 мм

Монолитный поликарбонат изготавливается длиной до 12 м и шириной до 2,05 м, толщиной от 6 мм до 16 мм.

Монолитный поликарбонат – 1 м кв. весит 4,8 кг.

Вес сотового поликарбоната – 1 м кв весит 0,8 к.

- Теплостойкость и пожароустойчивость

Температура плавления составляет 145 °С, а возгорания 600 °С . Материал самозатухающий, при прекращении воздействия высокой температуры перестает плавится и изменять свою структуру. Хорошо выдерживает низкие температуры до -40°С.

поликарбонат имеет высокую прочность

Характеризуется высокими показателями стойкости к механическому воздействию силы. Ударопрочность монолитного материала составляет 400 Дж, что почти в 200 раз превосходит такой же показатель у ударопрочного стекла. Показатель прочности сотового поликарбоната сильно уступает и составляет от 27 Дж.

- Светопроницаемость

Светопропускаемость монолитного поликарбоната составляет 91%, что превосходит ударопрочное стекло

Коэффициент светопропускания сотового поликарбоната меньше и составляет 80-88%.

- Долговечность поликарбоната при умеренной нагрузки эксплуатации составляет 25 лет.

поликарбонат хорошо пропускает свет

Плюсы крыши из поликарбоната

- Легкий вес. Позволяет оказывать минимальную нагрузку на стропильную систему и здание в целом. Легкость материала значительно облегчает монтаж и транспортировку. В 2-6 раз легче стекла.

- Высокая прочность и несущая способность. Устойчив к обильным зимним осадкам, выдерживает на себе большой слой снега, устойчив к шквальным ветрам, без повреждений и изменения геометрии. При условии грамотного монтажа опорной конструкции.

- Прозрачность. Обладает светопропускаемостью больше чем у обычного стекла.

монолитный поликарбонат

- Улучшает шумоизоляцию. В частности сотовый поликарбонат, за счет содержания в своей структуре пустот.

- Безопасен при повреждениях. В отличие от стекла, при повреждениях целостности, не создает колюще-режущих осколков, о которые можно легко травмироваться.

- Удобен в эксплуатации. Поликарбонат не требует тщательного и кропотливого ухода. Любые загрязнения на поверхности материала, легко смываются водой с любым моющим средством.

- Умеренная, доступная стоимость

- Экологичность. Химический состав поликарбоната безопасен для здоровья человека, из него изготавливают даже посуду и емкости для хранения продуктов питания.

- Негорючесть. Температура возгорания поликарбоната примерно 600 Градусов Цельсия. Подобное тепловое воздействие крайне редкое явление возможно только при долговременном пожаре. До достижения отмеченной температуры, поликарбонат поддерживает горение. И имеет способность самозатухания, при прекращении воздействия высоких температур.

поликарбонат имеет большую палитру цветов

Минусы кровли из поликарбоната

- Боится царапин. Поверхность поликарбоната, хоть и прочная но подвержена образованию множества мелких царапин и потертостей, в результате внешних воздействий. Что снижает эстетичность и светопропускаемость. Такие повреждения могут появится в результате воздействия града, который может не только поцарапать но и оставить повреждения в виде вмятин и мелких пробоин в поверхности поликарбоната.

- Расширяется под воздействием высоких температур. При длительном воздействии солнечных лучей, имеет склонность к изменению своего объема. Потому при монтаже необходимо правильно рассчитывать и оставлять тепловые зазоры, что подходит не для всех кровельных конструкций.

- Боится воздействия ультрафиолета. Со временем разрушается под воздействием прямых солнечных лучей. Что бы обезопасить материал от подобного пагубного воздействия, поверхность кровельного поликарбоната стали покрывать защитной пленкой. Которая препятствует разрушению структуры. Что значительно продлевает срок службы.

- Слабая устойчивость к концентрированным щелочам и кислотам. Боится моющих и чистящих средств с добавкой аммиака. Под воздействием аммиака разрушается структура поликарбоната.

Поликарбонат – многофункциональный материал в строительной сфере, обладающий соответствующими его составу достоинствами и недостаткам. Применяется как высококачественное остекление. Хорошо подходит для кровли, покрытия навесов, беседок, веранд, так и эффективно используется в садоводстве для сооружения тепличных конструкций, ограждений. Использование поликарбоната по назначению, его правильный монтаж и эксплуатация, позволит материалу служить Вам долге годы.

поликарбонат - wikiwand

Для более быстрой навигации этот iframe предварительно загружает страницу Wikiwand для Поликарбонат .

Подключено к:

{{:: readMoreArticle.title}}Из Википедии, свободной энциклопедии

{{bottomLinkPreText}} {{bottomLinkText}} Эта страница основана на статье в Википедии, написанной участники (читать / редактировать).Текст доступен под CC BY-SA 4.0 лицензия; могут применяться дополнительные условия.

Изображения, видео и аудио доступны по соответствующим лицензиям.

Спасибо за жалобу на это видео!

Пожалуйста, помогите нам решить эту ошибку, написав нам по адресу support @ wikiwand.comСообщите нам, что вы сделали, что вызвало эту ошибку, какой браузер вы используете и установлены ли у вас какие-либо специальные расширения / надстройки.

Спасибо! .

Wikizero - Поликарбонат

Семейство полимеров

Поликарбонаты ( PC ) - это группа термопластичных полимеров, содержащих карбонатные группы в своей химической структуре. Поликарбонаты, используемые в машиностроении, - это прочные, жесткие материалы, а некоторые марки оптически прозрачны. Они легко обрабатываются, формуются и термоформуются. Благодаря этим свойствам поликарбонат находит множество применений. Поликарбонаты не имеют уникального идентификационного кода смолы (RIC) и помечены как «Другое», 7 в списке RIC.Изделия из поликарбоната могут содержать мономер-предшественник бисфенол А (BPA).

Структура [править]

Структура дикарбоната (PhOC (O) OC 6 H 4 ) 2 CMe 2 , полученная из бис (фенола-A) и двух эквивалентов фенола. [5] Эта молекула отражает субъединицу типичного поликарбоната, полученного из бис (фенола-A).Карбонатные эфиры имеют плоские ядра OC (OC) 2 , что придает жесткость. Уникальная связь O = C короткая (1.173 Å в изображенном примере), в то время как связи C-O более похожи на эфир (расстояния связи 1,326 Å для изображенного примера). Поликарбонаты получили свое название, потому что это полимеры, содержащие карбонатные группы (-O- (C = O) -O-). Баланс полезных свойств, включая термостойкость, ударопрочность и оптические свойства, помещает поликарбонаты между товарными пластиками и инженерными пластиками.

Производство [править]

Основной поликарбонатный материал получают в результате реакции бисфенола А (BPA) и фосгена COCl

2 .Общая реакция может быть записана следующим образом:

Первая стадия синтеза включает обработку бисфенола A гидроксидом натрия, который депротонирует гидроксильные группы бисфенола A. [6]

- (HOC 6 H 4 ) 2 CMe 2 + 2 NaOH → Na 2 (OC 6 H 4 ) 2 CMe 2 + 2 H 2 O

Дифеноксид (Na 2 (OC 6 H 4 ) 2 CMe 2 ) реагирует с фосгеном с образованием хлорформиата, который впоследствии подвергается воздействию другого феноксида.Чистая реакция дифеноксида:

- Na 2 (OC 6 H 4 ) 2 CMe 2 + COCl 2 → 1 / n [OC (OC 6 H 4 ) 2 CMe 2 ] n + 2 NaCl

Таким образом, ежегодно производится примерно один миллиард килограммов поликарбоната. Многие другие диолы были протестированы вместо бисфенола А, например 1,1-бис (4-гидроксифенил) циклогексан и дигидроксибензофенон.Циклогексан используется в качестве сомономера для подавления тенденции к кристаллизации продукта, производного от BPA. Тетрабромбисфенол А используется для повышения огнестойкости. Тетраметилциклобутандиол был разработан как замена BPA. [6]

Альтернативный способ получения поликарбонатов включает переэтерификацию из бисфенола А и дифенилкарбоната:

- (HOC 6 H 4 ) 2 CMe 2 + (C 6 H 5 O) 2 CO → 1 / n [OC (OC 6 H 4 ) 2 CMe 2 ] n + 2 C 6 H 5 OH

Дифенилкарбонат был получен частично из окиси углерода, этот путь более экологичен, чем метод фосгена. [6]

Свойства и обработка [править]

Поликарбонат - прочный материал. Хотя он обладает высокой ударопрочностью, он имеет низкую устойчивость к царапинам. Поэтому на линзы очков из поликарбоната и внешние автомобильные компоненты из поликарбоната наносится твердое покрытие. Характеристики поликарбоната сопоставимы с характеристиками полиметилметакрилата (ПММА, акрил), но поликарбонат прочнее и дольше выдерживает экстремальные температуры. Поликарбонат очень прозрачен для видимого света и обладает лучшим светопропусканием, чем многие виды стекла.

Поликарбонат имеет температуру стеклования около 147 ° C (297 ° F), [7] , поэтому он постепенно размягчается выше этой точки и течет выше примерно 155 ° C (311 ° F). [8] Инструменты должны храниться при высоких температурах, обычно выше 80 ° C (176 ° F), чтобы изготавливать изделия без деформаций и напряжений. Сорта с низкой молекулярной массой легче формовать, чем с более высокими, но в результате их прочность ниже. Самые твердые сорта имеют самую высокую молекулярную массу, но их гораздо труднее обрабатывать.

В отличие от большинства термопластов, поликарбонат может подвергаться большим пластическим деформациям без трещин и разрывов. В результате его можно обрабатывать и формировать при комнатной температуре с использованием методов листового металла, таких как гибка на тормозе. Даже для угловых изгибов с малым радиусом нагрев может не потребоваться. Это делает его ценным при создании прототипов, где требуются прозрачные или электрически непроводящие детали, которые нельзя изготовить из листового металла. ПММА / акрил, который внешне похож на поликарбонат, является хрупким и не сгибается при комнатной температуре.

Основные методы преобразования поликарбонатных смол:

- экструзия в трубы, стержни и другие профили, включая многослойные

- экструзия с помощью цилиндров (каландров) в листы (0,5–20 мм (0,020–0,787 дюйма)) и пленки (менее 1 мм (0,039 дюйма)), которые могут использоваться напрямую или изготавливаться в другие формы с использованием методов термоформования или вторичного изготовления, таких как гибка, сверление или фрезерование. Из-за своих химических свойств он не подходит для лазерной резки.

- литье под давлением в готовые изделия

Поликарбонат может стать хрупким при воздействии ионизирующего излучения выше 25 кГр (Дж / кг). [9]

Бутылка из поликарбонатаПриложения [править]

Электронные компоненты [редактировать]

Поликарбонат в основном используется для электронных приложений, которые используют его коллективные функции безопасности. Являясь хорошим электрическим изолятором и обладающим жаропрочными и огнестойкими свойствами, он используется в различных продуктах, связанных с электрическим и телекоммуникационным оборудованием.Он также может служить диэлектриком в конденсаторах с высокой стабильностью. [6] Однако коммерческое производство поликарбонатных конденсаторов в основном прекратилось после того, как единственный производитель Bayer AG прекратил производство поликарбонатной пленки конденсаторного качества в конце 2000 года. [10] [11]

Строительные материалы [править]

Листы из поликарбоната в теплицеВторым по величине потребителем поликарбоната является строительная промышленность, например для плафонов, плоского или изогнутого остекления и прочных стен.

Хранение данных [править]

Основным применением поликарбоната является производство компакт-дисков, DVD-дисков и дисков Blu-ray. Эти диски производятся путем литья под давлением поликарбоната в полость пресс-формы, которая имеет на одной стороне металлический штамп, содержащий негативное изображение данных диска, а другая сторона пресс-формы представляет собой зеркальную поверхность. Типичные продукты производства листов / пленок включают приложения в рекламе (вывески, дисплеи, защита плакатов). [6]

Компоненты для автомобилей, самолетов и безопасности [править]

В автомобильной промышленности поликарбонат, полученный литьем под давлением, может производить очень гладкие поверхности, что делает его хорошо подходящим для напыления или напыления алюминия без необходимости для базового покрытия.Декоративные лицевые панели и оптические отражатели обычно изготавливаются из поликарбоната. Благодаря небольшому весу и высокой ударопрочности поликарбонат является основным материалом для изготовления линз автомобильных фар. Однако автомобильные фары требуют покрытия внешней поверхности из-за низкой устойчивости к царапинам и подверженности ультрафиолетовому разложению (пожелтению). Использование поликарбоната в автомобильной промышленности ограничено приложениями с низким напряжением. Напряжение от крепежа, сварки пластмасс и формования делает поликарбонат подверженным коррозионному растрескиванию под напряжением при контакте с определенными ускорителями, такими как соленая вода и пластизол.Его можно ламинировать, чтобы сделать пуленепробиваемое «стекло», хотя «пуленепробиваемое» более точно подходит для более тонких окон, например, используемых в пуленепробиваемых окнах в автомобилях. Более толстые барьеры из прозрачного пластика, используемые в окнах кассира и барьеры в банках, также выполнены из поликарбоната.

Так называемая «защищенная от кражи» большая пластиковая упаковка для мелких предметов, которую нельзя открыть вручную, обычно изготавливается из поликарбоната.

Фонарь кабины Lockheed Martin F-22Фонарь кабины истребителя Lockheed Martin F-22 Raptor изготовлен из куска поликарбоната высокого оптического качества и является крупнейшим в мире образцом такого типа. [12] [13]

Ниши для применения [править]

Поликарбонат, будучи универсальным материалом с привлекательной обработкой и физическими свойствами, нашел применение во множестве небольших приложений. Использование отлитых под давлением бутылок для питья, стаканов и пищевых контейнеров является обычным явлением, но использование BPA в производстве поликарбоната вызвало обеспокоенность (см. Потенциальные опасности при контакте с пищевыми продуктами), что привело к разработке и использованию пластмасс, не содержащих бисфенола А. в различных составах.

Защитные очки для лабораторийПоликарбонат обычно используется для защиты глаз, а также в других областях наблюдения и освещения, устойчивых к снарядам, которые обычно указывают на использование стекла, но требуют гораздо более высокой ударопрочности. Линзы из поликарбоната также защищают глаза от УФ-излучения. Многие виды линз производятся из поликарбоната, в том числе линзы для автомобильных фар, осветительные линзы, линзы для солнцезащитных очков / очков, плавательные очки и маски для подводного плавания, а также защитные очки / защитные очки / козырьки, включая козырьки в спортивных шлемах / масках и полицейское снаряжение (козырьки для шлема, щиты ОМОНа и др.). Ветровые стекла в небольших моторизованных транспортных средствах обычно изготавливаются из поликарбоната, например, для мотоциклов, квадроциклов, тележек для гольфа, а также небольших самолетов и вертолетов.

Легкий вес поликарбоната по сравнению со стеклом привел к разработке электронных дисплеев, которые заменяют стекло поликарбонатом для использования в мобильных и портативных устройствах. Такие дисплеи включают в себя более новые электронные чернила и некоторые ЖК-экраны, хотя для ЭЛТ, плазменных экранов и других ЖК-технологий обычно все еще требуется стекло из-за его более высокой температуры плавления и его способности обрабатывать более мелкие детали.

Поскольку все больше и больше правительств ограничивают использование стекла в пабах и клубах из-за учащения случаев остекления, поликарбонатные стаканы становятся популярными для подачи алкоголя из-за их прочности, долговечности и ощущения, что они напоминают стекло. [14] [15]

Прочие разные предметы включают прочный, легкий багаж, футляры для MP3 / цифровых аудиоплееров, окарины, футляры для компьютеров, щиты для защиты от массовых беспорядков, приборные панели, контейнеры для свечей и кувшины для пищевых смесей.Многие игрушки и предметы для хобби сделаны из деталей из поликарбоната, таких как ласты, гироскопы и замки флайбаров в радиоуправляемых вертолетах, [16] и прозрачные LEGO (для непрозрачных деталей используется ABS). [17]

Стандартные поликарбонатные смолы не подходят для длительного воздействия УФ-излучения. Чтобы решить эту проблему, в первичную смолу можно добавить УФ-стабилизаторы. Эти марки продаются как УФ-стабилизированный поликарбонат компаниям, занимающимся литьем под давлением и экструзией. В других областях применения, включая листы поликарбоната, анти-УФ слой может быть добавлен в качестве специального покрытия или путем совместной экструзии для повышения устойчивости к атмосферным воздействиям.

Поликарбонат также используется в качестве печатной подложки для паспортных табличек и других форм промышленного назначения под печатную продукцию. Поликарбонат обеспечивает защиту от износа, погодных условий и выцветания.

Медицинские приложения [править]

Многие сорта поликарбоната используются в медицинских приложениях и соответствуют стандартам ISO 10993-1 и USP Class VI (иногда называемым PC-ISO). Класс VI является самым строгим из шести рейтингов Фармакопеи США. Эти сорта можно стерилизовать паром при 120 ° C, гамма-излучением или методом этиленоксида (EtO). [18] Компания Dow Chemical строго ограничивает использование пластмасс в медицинских целях. [19] [20] Алифатические поликарбонаты были разработаны с улучшенной биосовместимостью и разлагаемостью для применения в наномедицине. [21]

Телефоны [править]