Шуруп от самореза отличается тем что

Чем отличается шуруп от самореза?

Для любой ручной работы необходимы инструменты и материалы. Знание их особенностей существенно упрощает подбор нужного инвентаря. Однако начинающим мастерам бывает сложно понять разницу между определенными инструментами, которые очень похожи. Больше всего вопросов вызывают шуруп и саморез, которые неопытный глаз может вовсе не различить. Чтобы научиться понимать, с чем именно предстоит иметь дело, стоит больше узнать об этих крепежных изделиях.

Что это такое?

Для скрепления нескольких элементов воедино можно воспользоваться разными крепежными материалами, но традиционно наиболее популярными и удобными считаются шурупы и саморезы. Несмотря на свою внешнюю схожесть, эти изделия имеют определенные отличия. Первым был придуман шуруп, им пользовались для соединения деревянных деталей и вместо отвертки зачастую применяли молоток, что существенно усложняло демонтаж готовой продукции.

Появление самореза связывают с введением в эксплуатацию такого материала, как гипсокартон. Благодаря универсальным свойствам, удобству создания любых конструкций, этот материал стал основным для проведения ремонтных работ. Для крепления гипсокартонных листов необходим был подходящий крепеж, так как традиционный шуруп был неудобен и вызывал проволочки в работе. Из-за мягкости материала шляпка зачастую слизывалась после первого же вкручивания крепежа, и использовать его повторно было невозможно. Применение жестких шурупов также было нецелесообразным, так как они были очень ломкими и часто подводили мастеров.

Саморез, по сути, является последователем шурупа, внешне они очень похожи, но саморез имеет определенные отличия, благодаря которым появилась возможность комфортно работать с этими крепежами, используя их многократно. Благодаря популярности новой разновидности шурупа старый вариант стал менее востребованным, однако и по сей день используется для определенных задач. Саморезы же выпускают разного размера, с различным шагом резьбы и разнообразными видовыми особенностями, которые позволяют использовать их во многих случаях.

Для легкого вкручивания шурупа, рекомендуется сначала просверлить отверстие для него, а потом начинать вкручивание. Саморез имеет более тонкий стержень, потому его легче вкручивать. У шурупа резьба идет от кончика и не доходит до шляпки, тогда как саморез полностью покрыт резьбой, что облегчает процесс входа изделия в поверхность. Для каждого материала есть наиболее подходящий вариант крепежа и, зная об особенностях, можно более правильно и рационально подобрать инструменты.

Шурупы

Внешне шуруп напоминает металлический стержень, на который частично нанесена резьба. Использовать их можно для вкручивания в разные материалы, что влияет на внешний вид данного крепежного изделия. Данный вид крепежей рекомендуется использовать для изделий из мягкого основания. Для шурупа следует просверлить около 70% пути, чтобы довольно легко закрутить его. Для правильной работы с шурупами важно уметь подбирать сверла нужного диаметра, которые обеспечат умеренно легкий ход крепежного материала в поверхность.

Использовать шурупы рекомендуют для тех изделий, которые имеют подвижные части. Благодаря особой конструкции крепежа удается достичь неподвижности и крепости всей конструкции, что позволяет быть уверенным в качестве скручивания деталей.

Ввиду того что шурупы используются для различных изделий и материалов, стоит рассмотреть их классификацию, чтобы иметь возможность правильно подбирать крепежи:

- форма и вид шляпки – могут быть полукруглыми, потайными, шестигранными, квадратными;

- различия наконечника – изделия с тупым концом используются для вкручивания в пластик, с острым краем нужны для других случаев;

- исходя из типа резьбы – однозаходный вариант бывает крупной, частой и мелкой разновидностей, двухзаходная резьба с одинаковыми или переменными показателями высоты;

- по шлицу – крестообразная, прямая, шестигранная разновидности.

Различные варианты шурупов позволяют с успехом применять их для надежного крепления, однако благодаря появлению более современного крепежного изделия их популярность серьезно снизилась.

Саморезы

Саморезы появились относительно недавно и завоевали огромную популярность во всем мире. Эти крепежные материалы непринципиально отличаются от шурупа, так как имеют такую же цилиндрическую форму и сделаны из металла, но ввиду некоторых особенностей позволили ускорить процедуру вкручивания, что имело немаловажное значение. Для производства саморезов используется нержавеющая или углеродистая сталь, для защиты от коррозии их подвергают фосфатизации, оцинковке или оксидации.

В отличие от шурупов саморезы крепят изделия к твердому основанию, крепеж более надежно вкручивается в поверхность ввиду наличия полноценной резьбы от кончика до головки изделия. Особенность новых крепежных элементов в том, что их резьба имеет особое строение, которое позволяет самостоятельно проделывать отверстие для самореза, что исключает необходимость в использовании сверла.

Особая популярность и удобство использования саморезов позволила создать большое разнообразие данных изделий, которое можно отобразить в классификации.

- Назначение. Успешно применяются для работы с металлическими, пластиковыми, деревянными и гипсокартонными изделиями.

- Вид головки. Полукруглая, цилиндрическая, потайная, пресс-шайба для кровельных работ, с усеченным конусом, шестигранная форма головки.

- Тип наконечника. Острый или похожий на сверло, нужен для вкручивания в металлические детали.

- По шлицу. Прямая, крестообразная, шестигранная разновидности.

- По резьбе. Крепежи с частым шагом подходят для металлических и пластиковых изделий, с редким шагом – для деревянных оснований. Созданы еще смешанные саморезы, где резьба к основанию становиться чаще, что удобно при работе с бетонными конструкциями. Материал такого самореза также будет отличаться – для тяжелых материалов используют высоколегированную сталь.

Удобны саморезы и для вкручивания в гипсоволоконные листы благодаря наличию резьбы на головке, что дает возможность утопить их в ГКЛ, сделав невидимыми. Для каждой поверхности есть своя разновидность саморезов, и знание особенностей данных крепежей позволит правильно их подобрать.

Где применяются?

Саморезы, имеющие крупную резьбу и широкий шаг, используются для вкручивания в поверхности мягкой и рыхлой структуры: пластиковые, гипсокартонные, деревянные, ДСП, МДФ, ДВП.

Крепежные материалы, имеющие мелкую и частую резьбу, рекомендованы для материалов с высокой плотностью и твердостью: металлических поверхностей, плотной древесины и твердого пластика.

Саморезы с двухзаходной резьбой имеют особое строение: у них на основании чередуется высокая и низкая резьба, что удобно в случае различной плотности поверхности. Их лучше всего использовать для скручивания гипсокартона и металлического профиля.

Особой разновидностью являются саморезы для кровельных работ, которые закручиваются ключом, а не шуруповертом, и имеют большую головку шестигранной формы. Длина и ширина крепежа отличается в зависимости от кровельного материала, но обязательным элементом является резиновая шайба, которая не дает воде попасть в отверстие и крепче удерживает сам саморез.

Саморезы рекомендуют использовать для:

- работы с алюминиевыми профилями в процессе создания конструкций;

- обшивки каркаса при помощи вагонки, гипсокартона, листового металла, профлиста;

- сборки кухонь, шкафчиков и неразборных конструкций;

- монтажа оконных стеклопакетов, работы с пластиковыми панелями, крепления элементов в салоне машины.

Шурупами принято пользоваться для работ, связанных с деревом, преимущественно твердых пород, для которых необходимо предварительное просверливание поверхности. Существуют разновидности кровельных шурупов, имеющих специализированную большую головку, которая надежно фиксирует кровельный материал на деревянном основании.

Шурупы рекомендуют использовать для:

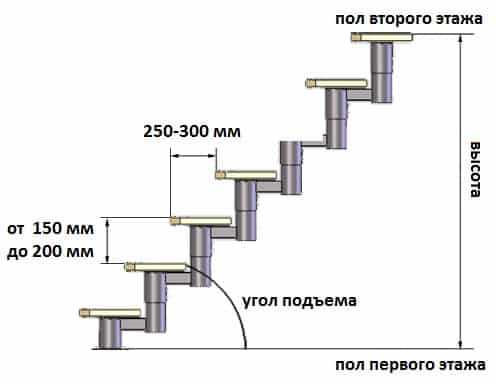

- установки деревянного настила;

- монтажных работ с плитами МДФ и ОСБ;

- создания лестниц из дерева;

- монтажа дверной коробки;

- крепления сантехники;

- крепления конструкций с подвижными элементами.

Есть также мебельные шурупы и саморезы, которые сейчас называют конфирматами – они могут иметь острое и тупое основание, ровную поверхность головки с шестигранным углублением. Понимая разницу в крепежных материалах, есть возможность наиболее верно определить тот вариант, который нужен для конкретного случая.

Основные различия

Неопытные мастера или люди, далекие от работы с инструментами, могут запутаться в определениях «шуруп» и «саморез», что может стать причиной неправильного подбора крепежных материалов и усложнения основной задачи. Чтобы легко справиться с завинчиванием крепежа в любое основание, важно понимать, в чем разница между этими изделиями. Невооруженным взглядом сложно понять различия, но в работе они имеют огромное значение. Чтобы разобраться с тем, чем отличается шуруп от самореза, удобнее представить сравнительную таблицу этих двух изделий.

Данных таблицы достаточно, чтобы отличить саморез от шурупа, но есть еще ряд особенностей.

- При работе с саморезами не возникает необходимости в просверливании материала, так как крепеж имеет кончик, похожий на сверло, хорошо нарезанную резьбу и высокую прочность, что позволяет использовать изделие для работы с деревом, пластиком, металлом и бетоном. Для прочного и легкого закручивания шурупа без просверливания поверхности не обойтись.

- Саморезы имеют высокую прочность ввиду прохождения этапа закалки, что позволяет работать даже с прочными материалами, но несмотря на все положительные качества, они обладают хрупкостью, ввиду чего головку можно оторвать или откусить пассатижами. Шурупы созданы из более мягкого материала, потому они не ломаются, а гнутся, что более удобно для ряда случаев.

- На саморезах резьба нанесена на весь стержень, что позволяет вкрутить изделие по самую головку и максимально закрепить его. Шурупы имеют неполную резьбу, под шляпкой у них есть гладкое пространство, что помогает при стяжных работах, так как материал не трескается при динамической работе.

Саморезы являются более популярными крепежными материалами, но полностью отказаться от шурупов невозможно, так как оба этих изделия выполняют свою задачу. Правильный выбор крепежей позволит надежно зафиксировать любые детали и быть уверенным в качестве работы.

В следующем видео рассказывается, чем отличается шуруп от самореза.

Чем шуруп отличается от самореза?

Для непосвященного человека и саморез, и шуруп будет "винтиком", однако специалист знает принципиальное различие в данных крепежных изделиях. В данной статье рассмотрим основные характеристики популярных видов крепежа: шурупы и саморезы.

В строительстве применяется очень большое количество крепежного материала, такого как саморезы, винты, шурупы, и болты.

Самое популярное применение имеют саморезы, которые потихоньку вытесняют со строительного рынка такой крепеж как шурупы.

Определение шурупа и самореза

Шуруп - крепежный инструмент в виде стержня с острой резьбой и головкой. Стержень шурупа делится на два участка – верхний участок без резьбы и нижний участок, который ближе к концу инструмента содержит винтовую резьбу. Головка может быть разной формы в зависимости от функций, которые она выполняет: шестигранная, полукруглая или потайная.

Саморез – крепежное изделие в виде стержня с головкой и специальной наружной резьбой. Могут дополнительно иметь такие элементы, такие как бур, фрезы и канавки для вывода стружки, которые значительно повышают скорость и качество выполняемых работ.

Каковы же отличительные особенности шурупа от самореза?

- шурупы изготавливают из мягких марок стали; саморезы же из более твердых

- шурупы не проходят термообработку; саморезы, наоборот, подвергаются термообработке, поэтому такой вид крепежа очень твердый и прочный

- конец самореза намного острее, чем у шурупа, а высота резьбы у самореза от конца основной части нарастает в меньшей степени, чем у шурупа

- у самореза больше высота и шаг резьбы, чем у шурупа

- саморезы обязательно обрабатывают для защиты от коррозии в отличии от шурупов

Такие отличительные особенности напрямую отражаются на технологию их применения.

Для закручивания самореза нет необходимости сверлить отверстие и удалять из него части забившегося материала, так как саморез имеет острый конец и специальные канавки для вывода стружки.

В то время как для установки шурупа, напротив, необходимо предварительно просверливать поверхность, поскольку шуруп имеет не такой острый конец, как саморез, и без предварительных работ не обойтись. Все возможные виды шурупов представлены в разделе каталога СТРОИТЕЛЬНЫЙ КРЕПЕЖ / ШУРУПЫ.

Саморезы в отличии от шурупов, благодаря своей прочности, применяется для крепежа всевозможных материалов: дерево, пластмасса, бетон или металл. Виды саморезов и их технические характеристики можно посмотреть в разделе каталога СТРОИТЕЛЬНЫЙ КРЕПЕЖ / САМОРЕЗЫ.

Утверждать, что саморез лучше шурупа бесполезно, так как каждый из вида крепежа несет определенное назначение и функции.

Как итог, озвучим главные отличия: для вкручивания шурупа требуется провести предварительные работы, а для установки самореза нет. Также эти метизы отличаются видом резьбы, которая у самореза идет по всей длине стержня, а у шурупа занимает нижнюю часть.

Чем шуруп отличается от самореза? В чем разница?

Как известно, различные детали крепежа присутствуют во многих изделиях. И большинство людей сталкивается с этим постоянно. Особенно это касается строительных и ремонтных работ. Так что же использовать для крепления тех или иных материалов или конструкций? Чем шуруп отличается от самореза, в чем разница этих крепежных изделий?

Казалось бы, на первый взгляд эти изделия ничем не отличаются друг от друга. Долгое время считалось, что шуруп является прообразом самореза. Но не стоит делать преждевременных выводов. Перед выполнением ремонтных работ лучше детально разобраться, чем шуруп отличается от самореза. Фото этих крепежных элементов представлены в статье. На первый взгляд они похожи, но на самом деле существует множество отличий.

Что собой представляет саморез?

Это крепёжное изделие со специальной резьбой. Представляет собой стержень с головкой, имеющей наружную резьбу. Изготавливаются саморезы из нержавеющих или углеродистых сталей. Выполнены по ГОСТу 27017-86 «Изделия крепёжные. Термины и определения». Для защиты от коррозийного процесса на этапе производства такие изделия фосфатируются, оцинковываются или оксидируются.

Для чего предназначены?

Саморезы предназначены для крепления различных конструкций или их элементов к твёрдым основаниям. Благодаря своей самонарезающей способности они не требуют выполнения дополнительных мероприятий, таких как сверление отверстий. Резьба на саморезы наносится на всю цилиндрическую поверхность стержня. Благодаря этому происходит более надёжная фиксация и крепление.

Разновидности саморезов

Такие крепежные элементы могут различаться по нескольким параметрам:

- По назначению: для металла, пластика, дерева, гипсокартона и т. п.

- По виду головки: полукруглая, цилиндрическая, потайная, пресс-шайба (используется при кровельных работах), усечённый конус, шестигранная (применяются вместе с пластиковым дюбелем для крепления тяжелых предметов).

- По виду наконечника. Кончик самореза может быть острым или выполнен в форме сверла. Такие изделия применяются для крепления металла.

- По видам шлица. Проще говоря, под вид отвёртки: прямой, крестообразный, шестигранный (мебельный).

- По виду резьбы. Частая – для металла и пластика, редкая - для работ по дереву. Также существуют саморезы с резьбой смешанного типа, чаще всего ближе к головке она становится реже. Такие элементы применяются для крепления конструкций к бетонным основаниям и выполнены из высоколегированных сталей.

Стоит отметить, что саморезы для крепления гипсоволокнистых листов отличаются особой головкой, она является потайной и имеет резьбу, непосредственно на самой головке.

Что такое шуруп?

Шуруп, как и саморез, представляет собой цилиндрический стержень с разными видами головки и наружной резьбой. Предназначен для крепления различных элементов к мягким основаниям. Имеет шляпку и цилиндрическую часть, которая частично закрыта резьбой, что делает его отличным от самореза.

При вкручивании шурупа необходимо просверлить отверстие диаметром до 70% от толщины шурупа. Это главное отличие, показывающее, чем шуруп отличается от самореза. При работе с этим крепежным элементом важно подобрать диаметр сверла, чтобы качественно выполнить соединение материалов. Шурупы обеспечивают долговечное и чаще всего неразборное соединение деталей.

Где применяется?

Особенностью шурупа является тот факт, что его можно использовать для крепления конструкций с подвижными частями. Это возможно благодаря тому, что часть цилиндрического основания не имеет резьбы.

Разновидности шурупов

Классифицируются эти крепежные элементы так же, как и саморезы:

- Вид шляпки: полукруглая, потайная, шестигранная, квадратная. Однако стоит отметить, что саморезы имеют больший диапазон шляпок, поэтому спектр их применения шире.

- По форме наконечника: тупой (применяется при стяжке мебели или пластмасс), острый.

- Резьба стержня: однозаходная (крупная, частая, мелкая), двухзаходная (одинаковой или переменной высоты).

- Шлицы. Как и у саморезов, они могут быть крестообразными, прямыми, шестигранными.

После вышеуказанного описания обоих изделий можно соединить воедино полученные данные и провести сравнительный анализ, который покажет, чем отличается шуруп от самореза. Это поможет определиться, какой элемент больше подойдет в том или ином случае.

Чем шуруп отличается от самореза: различия

Внешне эти крепежные элементы могут быть очень похожи, однако признаков отличия у них немало:

- Шуруп является не таким прочным изделием, как саморез, который выполнен из более стойких сплавов и применяется для крепления большого числа материалов. В их число входят изделия из металла или бетона. Поэтому диапазон применения саморезов более широк, в отличие от шурупов. В то же время, твердые сплавы не всегда удобны при выполнении некоторых работ. Например, многие мастера заметили, что при работе с плотными материалами иногда головки саморезов просто срезаются. Это доставляет некоторые неудобства во время работы. В то время как шуруп, выполненный из мягкого материала, не ломается, а просто гнется. Его легче заменить новым.

- Также существенная разница имеется в технологии изготовления этих крепежных материалов. Все саморезы проходят термическую обработку и покрываются специальными составами.

- Еще одно главное отличие, показывающее, чем шуруп отличается от самореза, состоит в том, что его не вкрутить без предварительного сверления отверстия. Это стоит учитывать при проведении монтажных работ.

- Если присмотреться, то можно наглядно увидеть, чем шуруп отличается от самореза. Это высота резьбы и её шаг. Кроме этого, у самореза резьба покрывает его цилиндрическую часть полностью.

- Еще одно внешнее отличие в кончиках. У самореза он всегда острее. Однако в редких случаях встречаются и шурупы такого плана.

Заключение

После проведения сравнительного анализа стало понятно, чем шуруп отличается от самореза. Теперь можно сделать вывод, что это крепёжные детали, которые созданы для выполнения разных задач, хотя и являются, по сути, одинаковыми. При выполнении каких-либо крепёжных работ необходимо сначала разобраться, какие элементы более целесообразно использовать.

В Чем Отличие Шурупа от Самореза

Винты – это удивительно универсальные и мощные крепежные детали. Основная концепция – это резьбовой цилиндр, который используется для удержания всех видов вещей вместе, включая дерево, пластик и металл. Различные типы винтов были разработаны, чтобы увеличить эффективность для конкретных применений. Их можно классифицировать в зависимости от методов вхождения, формы головки, типа резьбы, материала и отделки, используемых для изготовления винта.

Шуруп – что это такое

Шурупы по дереву предназначены для вкручивания в древесные материалы. Саморезы больше подходят для ввинчивания в металл. Если требуется прикрепить листовой металл, следует выбрать металлические винты. Они легче проникают в металл и обеспечивают больший уровень прочности и безопасности.

С другой стороны, шурупы лучше подходят для применения в фанере, пиломатериалах и других древесных материалах. Хотя саморезы можно использовать в дереве, шурупы были тщательно разработаны именно для этой цели. Поэтому у них есть несколько особенностей, которые облегчают их вкручивание в древесину.

Деревянные шурупы обычно выпускаются с более короткой резьбой, саморезы по металлу предлагают более длинную резьбу. Рисунок этой резьбы также отличается. В самонарезающих винтах она продета через весь корпус, а у шурупов нет. Кроме того, у саморезов больший шаг (количество витков), чем у их аналогов для дерева.

Самонарезающие винты предпочтительны для применений, где требуется самонарезание. Как следует из названия, они предназначены для сверления собственного пилотного отверстия, когда они вкручиваются в материал. Саморезы обычно предназначены для металлических материалов.

Напомним, что саморезы и шурупы для дерева имеют несколько общих характеристик:

- могут быть одного размера;

- приводятся в движение с помощью одних и тех же инструментов;

- доступны в одних и тех же материалах.

Их главное отличие заключается в том, что линии зубов и их использование различны. Шуруп специально разработан для деревянных материалов. Самонарезающий винт обычно соединяется с железом, пластиком и т. д.

Особенности саморезов

За последние несколько лет популярность саморезов взлетела до небес. Это потому, что они обеспечивают максимальное удобство по сравнению со многими другими типами винтов. Самонарезающие винты имеют возможность сверлить свои собственные маленькие туннели. Они ввинчиваются во множество поверхностей, включая поверхности из дерева, пластика и металла.

Самонарезающие винты не только облегчают процесс установки, но и упрощают демонтаж. Поэтому они являются идеальным выбором для использования в отношении продуктов, которые нужно поддерживать на регулярной основе. Например, в кондиционерах, где нужно разобрать и собрать деталь по тем же нитям.

В зависимости от типа саморезы поставляются с различными наконечниками. Например, можно найти саморезы с острыми наконечниками. Они позволяют легко просверливать материал. Также существуют саморезы с плоскими тупыми наконечниками. Винты с острыми наконечниками – это те, которые могут сверлить собственные отверстия. Они созданы для использования в более мягких материалах, таких как пластик и дерево. Саморезы с плоским наконечником часто требуют предварительного сверления пилотного отверстия, чтобы обеспечить легкую и точную установку.

В зависимости от типа саморезов и материала, о котором идет речь, может быть разумно просверлить пилотное отверстие, прежде чем вкручивать винты. В этом случае всегда следует использовать сверло меньшего размера, чем сам саморез. Требуется предварительно убедиться, что винт расположен прямо, прежде чем приступить к завинчиванию его на место с помощью отвертки (электрические и ручные отвертки прекрасно подходят для использования). По мере необходимости его нужно затягивать.

История появления винтов

Крепеж – это инструмент, который повсюду присутствует в нашей жизни. Иногда простые, а иногда сложные, эти элементы заставляют наш мир вращаться, и делают это уже тысячи лет. При этом мало кто знает об истории появления и развития крепежных деталей.

Винт – крепеж, который удерживает крышу над нашими головами и пол под ногами. Считается, что винтовая резьба была изобретена около 400 года до нашей эры Архитом Тарентским, греческим философом, которого иногда называют «отцом механики».

Общий принцип работы шнека был применен на ранней стадии в городе Помпеи. Там его использовали для выдавливания оливкового масла и виноградного сока. Его дальнейшее развитие осуществил греческий математик Архимед для изменения уровня воды. Водяной винт, впервые упомянутый в «Механике Герона Александрийского», был сделан из дерева. Он помогал орошать фермы и избавлять корабли от трюмной воды.

В 1568 году французский изобретатель Жак Бессон создал машину для изготовления болтов и винтов. Он также сделал резьбонарезную пластину для использования с токарными станками. Пластина позже была усовершенствована и введена в более широкое обращение английской компанией Hindley of York. В восемнадцатом веке винты снова эволюционировали. Тогда Антуан Тиу, французский часовщик, прикрепил винтовой привод к токарному станку, что позволило кареткам инструмента двигаться полуавтоматически.

Ученые не уверены в происхождении гаек и болтов. Хотя принято считать, что они появились после резьбы винта. Но известно, что они приобрели популярность во время промышленной революции. Их наиболее заметные технологические инновации произошли в течение последних 150 лет. Например, американская стандартная нить была сформирована в начале 1870-х годов. За ней последовал стандарт Общества автомобильных инженеров (SAE) и так далее.

К концу 1960-х годов самосверлящие винты, которые сокращают рабочее время и затраты, завоевывали позиции в строительной индустрии и сборке металлоконструкций. В 80-е гг. XX в. конструкторские разработки крепежных изделий продвинулись еще дальше благодаря внедрению сплавов на основе никеля.

В отличие от стали, сплавы на основе никеля могут сохранять свою форму в высокотемпературных средах, таких как двигатели и турбокомпрессоры. Инженеры стремятся продолжить разработку крепежных деталей. Изучают возможности использования легких металлических болтов, изготовленных из магния, титана и алюминия.

Типы шлицов и головок винтов

Существует множество форм винтовых головок, но наиболее распространенными считаются:

- Прямой шлиц – это наиболее широко используемый и популярный тип головки винта. Это самая старая произведенная головка винта. Он имеет паз в шляпке, в котором находится отвертка с плоским лезвием. Может иметь круглую или плоскую головку. Используется в деревообрабатывающей промышленности. Однако применение отверток с прямыми приводами снижается, поскольку наблюдается тенденция выскальзывать при сильном давлении. Из-за этого повреждается головка винта, отвертка и окружающая область. Прямой шлиц не используется для механических целей.

- Головка Philips была названа в честь своего создателя, Генри Ф. Филлипса. Винт имеет крестообразное углубление на головке, то есть две щели под углом 90 градусов друг к другу. Усилие, необходимое для поворота винта, меньше, поэтому он лучше, чем прямой винт. Интенсивность вкручивания меньше, чем у щелевого привода. Следовательно, повреждение ограничивается отверткой, а не работой или головкой винта. Цель конструкции состояла в том, чтобы винт не приводил к чрезмерному затягиванию. Он применяется в домашних условиях и мастерских.

- Квадратный винтовой шлиц – это квадратная выемка в головке винта, которая прочно удерживает инструмент. Он очень устойчивый к соскальзыванию, поэтому его используют все чаще. Его применяют столяры, электрики и автомеханики.

- Шестигранная головка имеет шестиконечную звездообразную форму. В народе деталь называют шестигранник. Он может сопротивляться выскальзыванию гораздо лучше, чем винты с крестообразной головкой или прямым шлицем. Винт применяется в автомобильной промышленности, телекоммуникациях, приборостроении и других отраслях промышленности.

- Posidriv – это усовершенствованная форма привода Philips. Его внешний вид похож на Philips, но немного отличается. На нем два креста. Один крест шире другого. Более узкий из них установлен под углом 45 градусов от поперечного углубления. Он обеспечивает лучшее сопротивление выскальзыванию, чем привод Philips, выдерживая большее усилие.

- Супадрив (Supadriv) головку винта часто путают с позидривом. Но они не так уж и похожи. Головка детали имеет два опознавательных клеща. Супадрив допускает небольшое угловое смещение между винтом и отверткой. Однако одна и та же отвертка может быть использована для поворота позидрива и супадрива. Supadriv – это более надежный винтовой привод, чем Posidriv.

- Комбинированные шлицы – винтовые приводы, которые представляют собой комбинацию двух головок. Они были сделаны с намерением, чтобы различные виды отверток могли поместиться внутрь и провернуть винт. Например, прямая и крестообразная головки могут образовывать комбинированный привод. Он используется для крепления ручек к фасадам мебельных ящиков.

Если вам необходимо купить саморезы оптом, то лучший выбор – магазин «Первый крепеж». В нашем ассортименте огромное количество крепежных элементов различных типов. Крупные заказы доставляются бесплатно. Звоните по номеру 8-800-201-81-96, чтобы уточнить детали.

Какие бывают саморезы и чем они отличаются друг от друга? Выбор подходящего крепежа

Содержание:

1. Саморез или шуруп?

2. Виды саморезов

3. Саморезы для дерева

4. Саморезы для металла

1. Саморез или шуруп?

В настоящее время существует огромное количество различных видов крепежных элементов, что иногда бывает сложно в них ориентироваться. Возьмем для примера саморез и шуруп. Это разновидность крепежных изделий, в состав которых входит стержень с резьбой и головка. Данные элементы могут иметь различную длину, толщину, форму, отличаются и материалы их изготовления, соответственно и назначение у них отличается, исходя из типа выполняемых работ. Существуют, конечно, и универсальные саморезы, только, к сожалению, они зачастую не способны справиться с поставленной задачей и качественно закрепить различные материалы. Давайте разберемся, где и как они применяются.

Саморез и шуруп. В чем же отличия?Разница прежде всего в резьбе. Саморез имеет ствол, состоящий целиком из резьбы, либо же гладкая часть значительно меньше резьбовой. Еще одно отличие – в наконечнике, у самореза он острее. И третье – материал изготовления. Для шурупов применяют более мягкую сталь, нежели для саморезов. Для изготовления новейших вариаций саморезов используют специализированную закаленную сталь, не подверженную коррозии.

2. Виды саморезов

Поверхность крепежных элементов может быть обработана по-разному, в зависимости от этого, метизы могут отличаться по цвету:- оцинкованные, имеют обычно желтоватый или серебристый оттенок

- черные, покрыты оксидной или фосфатной пленкой

Саморезы могут быть предназначены для крепежа:

1. деревянных материалов;

2. ГКЛ;

3. металлических изделий;

4. сэндвич-панелей;

5. оконного профиля.

3. Саморезы для дерева

Саморезы для деревянных и пластиковых конструкций выделяются своей резьбой, имеющей редкий шаг, и потайной головкой, которая необходима, чтобы не препятствовать последующей обработки материала, так как она утапливается в дерево. Редкий шаг обусловлен структурой дерева, необходим чтобы оно не крошилось и хорошо закрепилось.

Такие метизы применяются для крепления листов ГКЛ к обрешетке или скрепления деревянных листов между собой, при этом нет необходимости в предварительном сверлении. Для этих целей предпочтительнее использовать черные саморезы.

Желтые и серебристые чаще применяются после сверления отверстий в дереве, хорошо подходят в качестве крепежа фурнитуры для дверей. Благодаря оцинковке, эти саморезы не подвержены ржавчине, они имеют острый наконечник и крестообразный шлиц в потайной шляпке.

Саморезы для металлических конструкций обычно черные, могут скреплять стальные элементы с профилем до 1мм толщиной, покрыты фосфатной пленкой, имеют крестообразный шлиц и потайную головку. Этот вид крепежа имеет частую резьбу, поэтому обычно перед его использованием нужно насверлить отверстия.

4.Саморезы для металла

Выбираем крепеж для металла.

1. Острые саморезы с прессшайбой – отличаются частой резьбой и острым наконечником. Крепят такими метизами тонкие металлические элементы, но возможно применение с деревом или пластиком, без предварительного сверления. Плотность закрепления достигается широкой шляпкой, которая выполняет функцию шайбы, отсюда и название.

2. Саморез-сверло с прессшайбой. В отличии от предыдущего типа, этот саморез на конце оснащен буром или сверлом, благодаря которому он может крепить более толстые листы металла, до 2 мм, так же без сверления отверстий заранее, если же мы имеем дело с пластинами толще 2-х мм, то необходимо предварительно просверлить отверстия, а затем уже вкручивать саморез. Полукруглая шляпка имеет напрессованную шайбу, которая гарантирует плотное и долговечное скрепления деталей.

3. Остроконечные «клопы». Их так же называют «семечками», могут быть как черными, так и оцинкованными, имеют универсальную резьбу и полуцилиндрическую шляпку. Предназначены для крепежа профиля для ГКЛ.

4. «Клопы» с буром. От предыдущих «семечек» отличаются сверлом на конце. Могут крепить профиль к основанию из металла. Изготавливаются оцинкованными или черными, допустимая толщина металла – 2 мм.

5. Крепеж для сэндвич-панелей к металлу. Такие саморезы способны справиться с металлом толщиной до 14мм, имеют шестигранную головку под ключ, продаются в комплекте с шайбой и прокладкой из резины, необходимой для гидроизоляции соединения. Предварительного сверления отверстий не требуют, но имеет ограничение по толщине скрепляемых элементов – от 1.5 до 12 мм.

6. Кровельный шуруп. Так же имеет шестигранную головку, шайбу и прокладку, как и предыдущий тип саморезов, наконечник оснащен буром. Необходим для крепления металлочерепицы или профнастила к кровельным элементам, максимальная толщина – больше 6 мм. Для производства кровельных саморезов используется оцинкованная сталь. Монтируя такой крепеж, лучше всего применять инструмент с ограничителем, это позволит уберечь резиновую прокладку от деформаций.

7. Мебельные саморезы. Так же могут называться «еврошуруп» или «конфирмат». Используются для производства мебели, представляют собой стальной стержень с редким шагом резьбы и тупым наконечником, поэтому необходимо предварительное сверление отверстий. Имеется утолщение рядом с плоской шляпкой, монтируется шестигранным ключом. Часто применяются декоративные заглушки, которые надеваются на шляпки и придают изделию законченный вид.

8. Саморезы для оконного профиля. Такой крепежный элемент представляет собой стержень с буром или острым наконечником и потайной шляпкой. Применяется в случае необходимости закрепить панели к металлическому профилю на оконных производствах. Изготавливается из стали с цинковым покрытием белого или желтого цвета.

9. Саморезы по бетону. Иногда их еще называют «нагель», осуществляют крепеж деревянных, алюминиевых элементов к твердому основанию (бетонному, кирпичному). Нагели могут иметь головку 2-х видов – цилиндрическую и потайную. Они оснащаются неравномерной резьбой, что придает креплению особенную прочность.

10. «Глухарь». Саморез, предназначенный для крепления тяжелых конструкций, реек, балок, толстый стержень способен обеспечить особенную прочность, выдерживает высокие нагрузки. Имеет шестигранную головку под ключ, резьбу по всей длине стержня или чуть-чуть не доходящую до конца. Перед применением «глухаря» необходимо сверлить отверстие. Чаще всего применяется в процессе установки сантехники или водонагревательного оборудования.

Это были основные виды саморезов, разбираясь в них, вы без труда подберете правильный крепеж для любого типа работ.

Чем отличается шуруп от самореза – главные отличия крепежа + Видео

Крепеж незаменим при монтаже строительных конструкций и отделочных материалов. Поэтому многие интересуются: чем отличается шуруп от самореза? Несмотря на внешнее сходство, детали имеют достаточно существенную разницу между собой. Вследствие этого, приступая к работе, желательно знать, для чего используются шурупы, а зачем - саморезы.

1 Определение крепежных деталей

В народе принято считать, что саморез - это современный вариант шурупа. В былые времена все крепежи производились при помощи шурупов. Вначале нужно было просверлить дырку, а затем вкрутить туда элемент. В отличие от шурупа саморез не требует предварительного сверления отверстия: его можно вкрутить в любую подходящую для этого поверхность при помощи отвертки или шуруповерта.

Внешние различия крепежных деталей достаточно незначительны: у самореза резьба идет вдоль всего стержня до шляпки, а у шурупа под шляпкой присутствует гладкая часть, затем начинается резьба. Неспециалист, скорее всего, не обратит внимания на такие тонкости. Чтобы понять основные отличия, необходимо рассмотреть особенности обоих крепежных элементов.

Внешние различия крепежных деталей

Шурупом называется стержень, состоящий из острой резьбы и головки. Классификация деталей основана на форме головки и предназначении. Так, шурупы могут иметь квадратную, полукруглую, потайную или шестигранную головку. По предназначению различаются крепежные детали для металла и дерева.

Саморез - это винт с острой резьбой, имеющий или заточенный наконечник, или наконечник-сверло. В наши дни саморезы могут изготавливаться из различных материалов, начиная от нержавеющей и углеродистой стали для работы по древесине либо гипсокартону, заканчивая пластиком для крепления деталей из пенобетона. Как правило, стоимость элементов полностью зависит от вида материала, из которого они изготовлены.

2 Особенности крепежных деталей

Саморезы появились в конце XX века, когда на строительный рынок стали выходить конструкции из гипсокартона. Данный материал приобрел такую популярность, что его использовали практически для любых целей: изготовление межкомнатных перегородок, отделка потолков, сооружение шкафчиков и т. п.

Гипсокартон стал предъявлять повышенные требования к крепежным материалам. Вот тогда и появились саморезы - каленые шурупы с острыми концами. Они не требовали предварительной подготовки отверстий, за счет чего стали широко использоваться на строительном рынке. Изначально новый крепеж получил название «еврошуруп», но со временем название отпало, и он стал называться саморезом.

Крепление гипсокартона саморезами

Необходимо отметить, что шурупы и саморезы - это одна и та же деталь, имеющая различия в показателях хрупкости.

Например, саморезы незаменимы для крепления объемных и легких материалов, но при крепеже элементов, способных оказать большие нагрузки, от данной детали лучше отказаться. В ином случае саморез может сломаться. Мастера не раз сталкивались с ситуацией, когда головки крепежа просто отваливались при закручивании в плотный материал.

Шуруп при этом может погнуться, но не сломаться. Несколько десятков лет назад шурупы изготавливались из мягкого материала, что серьезно затрудняло работу с ними. Так, прорези в шляпке «слизывались» сразу же после первых движений. Приходилось забивать шурупы молотком, поэтому высокие показатели прочности на разлом у крепежных элементов проверены многими годами практической работы.

3 Основные различия между шурупами и саморезами

Для того чтобы понять, чем отличаются крепежные элементы, необходимо прибегнуть к методу сравнения. Таким образом, можно обобщить всю известную на сегодня информацию о шурупах и саморезах:

Современные крепежные элементы

- Технология изготовления саморезов предполагает использование высококачественных сплавов стали, прошедших долгую термическую обработку. Учитывая это, следует отметить, что данный процесс более сложный и трудозатратный, чем при производстве шурупов.

- Прочность саморезов общеизвестна, как и их хрупкость. Используя элементы при работе с бетоном либо другими тяжелыми материалами, необходимо соблюдать осторожность. Шурупы же более устойчивы на разлом, но менее прочны, за счет чего могут сгибаться при сильных нагрузках.

- За счет большой высоты и широкого шага резьбы саморез является более универсальным видом крепежа, чем шуруп, у которого стержень и шаг резьбы отличаются небольшими размерами.

- Несмотря на то что сегодня в магазинах можно встретить шурупы с острыми концами, чаще всего ввернуть их в рабочую поверхность без заранее подготовленного отверстия достаточно проблематично. У саморезов же острый конец является неотъемлемым признаком, позволяющим при работе обходиться без сверления отверстий.

При проведении строительных или отделочных работ различия между деталями крепежа должны стать основанием для грамотного выбора. Зачем приобретать более дорогие саморезы, если можно успешно выполнить работу при помощи дешевых шурупов? Если же важна прочность, следует обратить внимание на саморезы.

Как вы используете саморезы?

Саморезы просверливают свои собственные маленькие туннели, нарезая точную резьбу, когда они ввинчиваются в дерево, пластик или металл. Полезно использовать саморезы для продуктов, которые вам необходимо регулярно обслуживать, таких как кондиционеры или навесы, где вам нужно разбирать и собирать элемент по той же резьбе. Вставить саморезы можно как ручной, так и электрической отверткой.

Перед тем, как использовать саморезы, полезно, хотя и не обязательно, просверлить в материале пилотное отверстие.Это гарантирует, что винт легко войдет и будет правильно установлен. При сверлении пилотного отверстия используйте сверло меньшего размера, чем сам саморез. В противном случае, если отверстие будет слишком большим, резьбе винта будет не к чему прикрепляться. Затем установите винт прямо и прикрутите его с помощью отвертки с плоским жалом или крестообразной отвертки (в зависимости от головки винта). Если винт войдет криво, головка может сорваться. Затем затяните винт, пока он не перестанет легко вращаться.Будьте осторожны, чтобы не затянуть винт слишком сильно, так как это может привести к срыву резьбы.

Саморезы бывают с острым колющим или плоским тупым кончиком. Винты с острым концом предназначены для сверления собственных отверстий в более мягких материалах, таких как дерево и пластик, поэтому для них не требуется пилотное отверстие. Преимущество винта с плоским концом в том, что он не застревает в материале и не ломается. Когда вы сверляете более твердый материал, например листовой металл, вам необходимо заранее просверлить пилотное отверстие.Для более толстого металла может потребоваться более одного винта, чтобы просверлить поверхность. Для экономии времени и труда можно использовать саморезы для сверления в металле. Хотя эти винты более дорогие, их можно сверлить и закреплять за один прием.

.Саморез - определение Самореза по The Free Dictionary

В нижней части каждой ножки в сборе Гипсон установил металлический саморез, но он сказал, что штифт или болт тоже подойдут. Cranford Manufacturing предлагает вам решение в виде своих подвесок EZY с двойным рычагом, теперь доступных в цвете Mossy Oak Break Up Infinity, каждая из которых оснащена популярным самонарезающим винтом EZY Cranford, который считается самым быстрым и острым на рынке сегодня ». Он включает в себя простой в использовании двухзаходный винт и самонарезающий винт с инновационным система доставки стержней для повышения эффективности имплантата.«Гибкие варианты, доступные в этой новой серии, включают последнюю и гибкую установку с помощью защелкивающихся монтажных ножек или саморезов, гибкую маркировку с предварительно маркированными версиями, пользовательскую маркировку или запись / печать на маркерных полосах, четыре точки подключения на полюс для разводка проводов разного калибра, распределение питания или шлейфовое соединение, встроенные контрольные точки для тестирования без помощи рук и встроенный заземляющий контакт для автоматического заземления на шасси. Найдите место на своем стенде, просверлите одно отверстие малого диаметра, а затем используйте двусторонний скотч и саморез, чтобы надежно закрепить его на подставке.Другой винт представляет собой обычный саморез с углом резьбы 60 [градусов]. Цепь легко крепится к оборудованию с помощью самореза 4,8 мм или аналогичного. Корпуса собираются с помощью одного самореза. винт, но также может быть склеен во избежание несанкционированного доступа с помощью четырех предусмотренных внутренних стоек. Крышка изделия прикрепляется к корпусу кабельного зажима и фиксируется вставкой зажима и саморезом, защищая изоляцию кабеля / провода . .167 - Нарезание резьбы по дереву

Во время создания моего Split-Top Roubo Workbench (которое приближается к завершению) я был удивлен, увидев планы Benchcrafted, требующие использования множества задействованных потоков. Вместо того, чтобы прикреплять различные компоненты тисков с помощью винтов или болтов с гайками, они фактически рекомендуют нарезать резьбу в древесине! Я, конечно, понимал концепцию нарезания резьбы, но никогда особо не рассматривал возможность ее применения в деревообработке.После того, как я взял несколько метчиков и нарезал несколько сам, теперь я новообращенный! Я могу только представить себе возможности в мире джиг-строительства в одиночку!

Перед тем, как научиться нарезать резьбу в дереве, я подумал, что было бы полезно рассмотреть другие типы механических креплений и узнать, почему они не так хороши, как болт в резьбовом отверстии.

Гвозди

Гвозди - в значительной степени способ скрепить вещи грубой силой. Гвоздь вбивается в древесину, раскалывая и сжимая волокна на всем протяжении.Со временем естественные силы заставляют дерево вокруг гвоздя сжиматься еще больше, что в конечном итоге приводит к разрушению соединения.

Винты

Шаг от гвоздя - винт. Когда вы вкручиваете шуруп в древесину, он втягивается внутрь и ввинчивается в волокна. В винтах хорошо то, что они съемные, но с годами резьба становится все шире и шире, и винт со временем ослабнет.

Болты с резьбой

Это звезда нашего сегодняшнего шоу.После того, как резьба будет нарезана в древесине, вы можете снимать и заменять болт столько раз, сколько захотите, и это действительно не повредит древесине. Это потому, что размер резьбы болтов идеально подходит для резьбы, нарезанной в древесине. Таким образом, это идеально подходит для приложений, где вам может потребоваться ослабление и затягивание компонентов на регулярной основе.

Нарезная резьба

Все, что вам нужно, чтобы проделать отверстие с резьбой, - это сверло и метчик. Сверло должно быть очень определенного размера, и вы обычно можете найти сверла и метчики в соответствующих наборах, таких как этот.Если вам нужна помощь в подборе болта, сверла и метчика, см. Удобные таблицы на этой странице.

Вот как работает система. Сверло используется для создания отверстия идеального размера. Затем метчик вбивается в отверстие, обрезая резьбу на своем пути вниз. Вы должны быть очень осторожны, чтобы не сорвать нити во время этой части процесса, но при работе с твердой древесиной, такой как клен, у вас не должно возникнуть никаких проблем. Хотя у вас может возникнуть соблазн использовать для этого традиционный гаечный ключ с Т-образной рукояткой, я обнаружил, что гораздо проще использовать дрель на очень низкой скорости.

Гайка тройник

Еще одна альтернатива, о которой мы не можем забыть упомянуть, - это тройник. Эти маленькие резьбовые вставки выполняют то же самое, что и техника резьбовых болтов, только вместо того, чтобы нарезать резьбу, мы просто вставляем резьбовую вставку в отверстие. Они очень просты в использовании, но, к сожалению, способ их соединения с заготовкой оставляет желать лучшего. Со временем мелкие зубцы, которые входят в древесные волокна, могут сломаться, или сама древесина может сжаться, в результате чего тройник теряет сцепление.Так что, хотя они могут выполнять свою работу, я не считаю их хорошим долгосрочным решением.

Еще одна альтернатива, о которой мы не можем забыть упомянуть, - это тройник. Эти маленькие резьбовые вставки выполняют то же самое, что и техника резьбовых болтов, только вместо того, чтобы нарезать резьбу, мы просто вставляем резьбовую вставку в отверстие. Они очень просты в использовании, но, к сожалению, способ их соединения с заготовкой оставляет желать лучшего. Со временем мелкие зубцы, которые входят в древесные волокна, могут сломаться, или сама древесина может сжаться, в результате чего тройник теряет сцепление.Так что, хотя они могут выполнять свою работу, я не считаю их хорошим долгосрочным решением.

Используемые продукты

Ресурсы

.Саморез- Wikiwand

Для более быстрой навигации этот iframe предварительно загружает страницу Wikiwand для Саморез .

Подключено к:

{{:: readMoreArticle.title}}Из Википедии, свободной энциклопедии

{{bottomLinkPreText}} {{bottomLinkText}} Эта страница основана на статье в Википедии, написанной участники (читать / редактировать).Текст доступен под Лицензия CC BY-SA 4.0; могут применяться дополнительные условия.

Изображения, видео и аудио доступны по соответствующим лицензиям.

Спасибо за жалобу на это видео!

Пожалуйста, помогите нам решить эту ошибку, написав нам по адресу support @ wikiwand.comСообщите нам, что вы сделали, что вызвало эту ошибку, какой браузер вы используете и установлены ли у вас какие-либо специальные расширения / надстройки.

Спасибо! .

Китай Оборудование для самонарезающих винтов, Производители оборудования для самонарезающих винтов, Поставщики, Цена

Посмотреть:Список

Смотреть галерею

35 072 товаров найдено из 1,169

.