Сварка алюминия полуавтоматом в среде углекислого газа

Можно ли варить алюминий в углекислоте

Не так давно я заинтересовался сваркой алюминия, как же все таки его можно сварить надёжно и качественно. Почитал литературы и решил описать все как есть чтоб вам было проще в будущем.

Первая мысль которая пришла мне в голову это: можно ли произвести сварку обычным полуавтоматом с применением углекислоты, так как в наличии имеется полуавтомат с углекислотой.

Варил я этим аппаратом только как правило обычную сталь, профильные трубы и прочие мелочи, а вот сталкиваться с цветными металлами не приходилось. И так начал я выяснять варят все же или нет с применением углекислого газа алюминий, как еще привыкли говорить углекислотная сварка.

Ответ могу дать прямо сейчас, но все же не буду торопить события и расскажу так как есть, по порядку. При сварке алюминия проблема всегда заключается в том что она покрыта невидимым слоем защиты, которую обычно называют оксидной пленкой. Температура плавления этой самой невидимой оксидной пленки составляет 2055 градусов по Цельсию, а температура самого алюминия составляет 660 градусов.

Слово оксидная образовалось от слова окисление или оксид . Например ржавчина на металле образуется в процессе окисления, а у алюминия образуется не ржавчина, а просто невидимая пленка.

Оксидная пленка образуется сразу как только будет контакт с кислородом, а в углекислоте есть кислород так что сварить не получится. Пленка эта будет мешать постоянно. Еще нужно учесть то что алюминий такой материал который при воздействии температурой из твердого состояния сразу переходит в жидкий. Даже если купить проволоку алюминевую для полуавтомата все равно углекислотой варить не получится. Углекислый газ состоит из одной части углерода и двух частей кислорода, отсюда и формула которую пишут на баллонах co2. c - это углерод , o - это кислород. 2 - говорит о том что кислорода две части. Еще углекислота, диоксид углерода, двуокись углерода, это все одно и тоже.

А как вы понимаете при контакте с кислородом алюминий моментально пытаясь защититься образует оксидную невидимую пленку. Из за того что алюминий реагирует с этим газом его называют активным отсюда и название маг(mag) . Слышали говорят "маг миг"(mag/mig) сварка?! Так вот "маг" с английского переводится как " метал актив газ " проще говоря сварка металла в активном газе. А "миг": металл инерт газ - сварка металлов в инертном газе. Инертный газ не реагируют с алюминием и не содержит кислорода тем самым защищает сварочную ванну.

И тут назревает вопрос, а что если баллон с углекислотой заменить на аргоновый и купить проволоку алюминевую. Да об этом можно почитать на данном форуме по ссылке: http://www.chipmaker.ru/topic/46424/

Сварка алюминия полуавтоматом своими руками

При ответственном ремонте алюминиевых деталей, монтаже каркасов из профиля электродами не сделать надежных соединений. При сварке алюминия полуавтоматом швы получаются качественные. Можно варить легкий металл электродуговой сваркой в среде аргона или углекислого газа с использованием специальных тугоплавких электродов и присадочной проволоки, но сварка полуавтоматом – наиболее эффективный и надежный метод обработки алюминиевых сплавов.

Если проводят сварку алюминия полуавтоматом без газа, применяют защитные флюсы или используют специальную многокомпонентную порошковую проволоку, которая при нагревании создает газовое облако, препятствующее окислению.

Особенности сварки алюминия полуавтоматом

Легкий металл относится к плохо свариваемым из-за оксида, образующегося на поверхности под воздействием воздуха. С деталей необходимо предварительно счищать оксидную пленку, она, в зависимости от сплава, прогорает при +2050 – +2200°С, а температура плавления алюминия всего +660°С.

У алюминиевых сплавов высокая теплопроводность: детали быстро прогреваются при нагреве и сразу остывают, как только исчезает источник тепла. При термообработке в алюминиевых заготовках возникают внутренние напряжения, из-за них на шве появляются трещины.

Решая, как заварить алюминий полуавтоматом, необходимо предусмотреть предварительный прогрев заготовок газовой горелкой до +150 – +190°С. Специалисты используют подкладки, отводящие тепло, они не дают алюминию сильно прогреваться и быстро остывать. Важно придерживаться режима сварки, чтобы не прожечь тонкие детали.

Какой полуавтомат подойдет для сварки алюминия

Производители предлагают бытовое и сварочное оборудование в большом ассортименте. Есть компактные модели, генерирующие ток различных параметров.

Функционал

При выборе сварочного полуавтомата для сварки алюминия в частную мастерскую, автосервис, лучше выбирать устройства с функцией TIG, вырабатывающие импульсный ток высокой частоты. Они оснащены режимом «PULSE». Работа на них снижает риск прожогов, поддерживается стабильная короткая дуга. С инверторами TIG без импульсного блока работа идет в три раза медленнее, но качество соединения тоже будет высоким.

Простенькие инверторы с функциями MIG/MAG применяют для бытовых целей, к ним можно подключать аргон и углекислый газ. С такими инверторами сложно сделать качественное соединение, они рассчитаны на невысокие токи. За дополнительные функции платить не стоит. Чем сложнее будет оборудование, тем больше риск поломки.

Мощность

Толстый алюминий варят на высоких токах, поэтому для профессиональной работы лучше выбирать трехфазный сварочный аппарат на 380 В. Бытовые подключаются к стандартной сети 220 В, удобны полуавтоматы с двумя входами.

Технические характеристики

Длина шланга для подачи присадочной проволоки не должна превышать 3 метра, мягкая присадка в длинном шланге будет перегибаться, металл легко поддается деформации. Силу трения минимизирует тефлон, обычный канал меняют на тефлоновый. Для сварки алюминия лучше выбирать полуавтоматы с 4-х роликовым механизмом подачи проволоки, канавки должны быть U-образными. Такой блок полуавтомата не будет заминать проволоку во время подачи. Двухроликовые устройства не такие надежные. Диаметр наконечника должен превышать размер проволоки, нужно учитывать коэффициент расширения металла, увеличение толщины присадки в рабочей зоне.

Настройка сварочного полуавтомата

Для работы полуавтомата по алюминию не существует универсальных настроек. Сварщики ориентируются на толщину заготовки. В быту чаще варят 2-мм алюминий, для этого выставляют рабочее напряжение 15 В, ток в зависимости от состава легирующих добавок, регулируют в диапазоне от 100 до 150 ампер. Скорость подачи проволоки регулируют, исходя из личного опыта сварки. Это усредненные настройки, они корректируются по ходу работы. MIG сварка алюминия проводится с обратной полярностью: на заготовку выводят минусовую клемму, на подающий мундштук – плюсовую.

Что еще нужно для сварки алюминия полуавтоматом

Для TIG сварки используют вольфрамовый неплавящийся электрод. В качестве защитного газа используют баллоны с углекислотой или инертный защитный газ (аргон или смесь аргона и гелия). При выборе присадочного материала учитывают марку свариваемого сплава. Проволока должна соответствовать размеру заготовки. Для толстостенных деталей используют присадку диаметром от 1,2 до 1,6 мм, для тонких – от 0,8 до 1,2 мм.

Технология сварки

В домашних условиях заготовки варят бытовым полуавтоматом постоянным током обратной полярности. Своими руками можно сделать вполне приличный шов, если соблюдать технологию:

- Сначала нужно подготовить оборудование. Подбирают наконечник под полуавтомат для сварки алюминия. Он должен быть на несколько мм больше размера проволоки.

- Детали в рабочей зоне зачищают до блеска, используя шлифовальную машинку или металлическую щетку.

- Выбирают режим работы с учетом толщины заготовки, сплава. Можно использовать настроечные таблицы, оговоренные ГОСТ.

- Подачу защитного газа включают за несколько секунд до розжига дуги, чтобы образовалось защитное облако газа.

- Разжигают дугу, поддерживая расстояние между ванной расплава и насадкой не более 15 мм, минимальный зазор – 1 см.

- Скорость подачи присадки регулируют постепенно, сразу на максимум не устанавливают, следят, чтобы металл хорошо проваривался.

- Дугу ведут ровно, формируя равномерный наплавочный валик.

- В конце работы дугу сначала плавно отводят в сторону, только после этого отключают ток. Подачу защитного газа не прекращают в течение 10-20 секунд, пока остывает рабочая зона. Она предохраняет расплавленный металл от воздействия кислорода.

Полезные советы

Чтобы качественно заварить металл полуавтоматом, стоит прислушаться к профессионалам:

- Для очистки алюминия нежелательно использовать металлические щетки, которыми чистили другие металлы, лучше вязать новую, без посторонних включений. Лучше использовать химическую обработку металла кислотой с последующей промывкой.

- При сварке алюминия полуавтоматом в аргоне на четырехтактном импульсном токе металл прогревается быстрее, в зоне расплава создается высокая температура. Снижается вероятность попадания остаточного слоя оксида в шов.

- Снизить внутренние линейные напряжения можно, убавляя ток к финальному этапу сварки. Начинают работу, наоборот, на максимальном режиме, чтобы пробить оксидированный слой.

- Работая полуавтоматом в среде углекислого газа, резких движений не делают, насадка должна расплавляться равномерно.

- Когда используют защитную атмосферу, рабочую зону ограждают от сквозняков, чтобы порывы ветра не сносили в сторону газовое облако.

- При работе необходимо соблюдать технику безопасности, использовать спецодежду, индивидуальные средства защиты, в том числе для органов дыхания, некоторые легирующие добавки оказывают на организм токсическое действие.

Полуавтоматическая сварка алюминия в домашних условиях требует определенных навыков. Новички могут сварить металл некачественно, тогда его будет корежить, шов растрескается. Перед тем, как браться за ответственные соединения, нужно «набить руку», научиться выдерживать оптимальное расстояние, выработать скоростной режим.

как варить в среде углекислого газа и аргона? Настройка сварочного аппарата, важные моменты

Одна из особенностей алюминия во время сварки – он не меняет цвет, пока не разогревается выше точки плавления. Именно потому, что у него небольшая температура плавления, работы по сварке обладают некоторыми особенностями.

Особенности и сложности

При полуавтоматической пайке алюминия с помощью горелки используется флюс. Флюс будет плавиться по мере увеличения температуры основного материала.

Сварка алюминия полуавтоматом с оксиацетиленом или кислородом подразумевает, что поверхность основного метала сначала расплавится и примет характерный вид.

Алюминий обладает рядом свойств, которые отличают его сварочные работы от тех, что применяются при сваривании листов из стали. Среди них:

- поверхностное покрытие из оксида алюминия;

- высокая теплопроводность;

- высокий коэффициент теплового расширения;

- низкая температура плавления;

- отсутствие изменения цвета по мере приближения к температуре плавления.

Алюминий – это активный металл, который взаимодействует с кислородом в воздухе, в результате получается твердая тонкая пленка оксида алюминия на поверхности. Температура плавления оксида алюминия составляет приблизительно 3600 F (1982 градуса), что почти в три раза выше температуры плавления чистого алюминия. Кроме того, эта пленка поглощает влагу из воздуха, в частности когда становится толще.

Влага, в свою очередь, является источником водорода, он вызывает пористость в алюминиевых сварных швах. Водород может также выступать из масла, краски и грязи в зоне сварки. Он выходит из окиси и чужеродных материалов на проводе электрода или заполнителя.

Водород отбрасывается в процессе затвердевания. С быстрым охлаждением свободный водород сохраняется внутри шва, что тоже приводит к пористости. Она, в свою очередь, уменьшает прочность.

При подготовке алюминия к сварке требуется соскребать пленку острым инструментом, проволочной щеткой, наждачной бумагой или аналогичными средствами. Использование инертных газов или нанесение флюса предотвращает образование оксидов в процессе образования сварного шва.

Химическое удаление может быть сделано двумя способами. Один из них – использование чистящих растворов. Время нахождения в растворе необходимо контролировать.

Химическая очистка включает использование сварочных флюсов. Они используются для газовой сварки. Всякий раз, когда используется такой метод, флюс впоследствии стоит полностью удалить из зоны сварки. Только так можно избежать образования коррозии в будущем.

Электрическая система удаления окиси предполагает использование катодной бомбардировки. Она позволяет полностью очистить поверхность, поэтому технология так востребована. После проведенной очистки сварной шов необходимо сделать в течение восьми часов. Чем больше проходит времени, тем меньше прочность соединения.

Методы

MIG – быстрый процесс с использованием обратной полярности и инертного газа. Это может быть работа в среде аргона, который создает необходимую защитную оболочку для формирования качественного шва. Метод подходит для того, чтобы сварить толстые алюминиевые пластины в любом положении.

Нередко работа проводится в среде углекислого газа. С углекислотой предпочитают работать профессионалы.

Для сварки алюминия используется аргон, гелий или смесь этих газов. Аргон производит более ровную и более стабилизированную дугу, чем гелий. При определенном токе и длине дуги гелий обеспечивает более глубокое проникновение и более горячую дугу, чем аргон.

Напряжение дуги с гелием выше, и данное изменение приводит к большему изменению напряжения. Смесь из приблизительно 75% гелия и 25% аргона дает преимущества обоих защитных газов без каких-либо нежелательных последствий.

В этом случае стабильность дуги сравнима с аргоном. Угол наклона пистолета или горелки более критичен при сварке алюминия с инертным защитным газом. Рекомендован ведущий угол перемещения в 30 градусов. Наконечник электродной проволоки должен быть небольшим для алюминия.

Алюминиевый сварной шов, выполненный с использованием GMAW, предполагает, что сварщик «закладывает шарик» из расплавленного металла, который потом и становится бесшлаковым сварным швом.

Электродная проволока должна быть чистой и выступать приблизительно на 12,7 мм. Часто используемый метод состоит в том, чтобы ударить по дуге примерно на расстоянии 25,4 мм, а затем быстро довести ее до начальной необходимой точки для сварки и изменить направление движения.

При завершении или прекращении сварки такая практика может допускать одновременное увеличение скорости наложения шва для сужения его ширины до разрыва дуги. Это помогает предотвратить образование кратеров и трещин.

Установив дугу, сварщик перемещает электрод вдоль стыка, сохраняя при этом угол наклона рабочей стороны от 70 до 85 градусов по отношению к заготовке. Обычно предпочтительна техника струнного бисера. Необходимо следить за тем, чтобы угол наклона передней части не менялся и не увеличивался по мере приближения конца шва. Скорость перемещения дуги контролирует размер шарика.

Оборудование подачи проволоки для сварки алюминия должно быть хорошо отрегулировано. Профессионалы советуют использовать вкладыши нейлонового типа. Гораздо сложнее проталкивать алюминиевую проволоку чрезвычайно малого диаметра.

Кромки могут быть подготовлены для сварки. Их требуется распилить и обработать.

Дуговая сварка вольфрамом используется для сваривания более тонких листов чистого алюминия и сплавов. Существует несколько мер предосторожности, которых следует придерживаться.

- Переменный ток рекомендуется применять для общецелевых работ. Сварка обычно с частотой коротковолнового диапазона активно применяется в ручных и автоматических установками. Особое внимание уделяется типу вольфрамового электрода, размеру сварочной насадки, типу и расходу газа. При ручной сварке длина дуги должна быть короткой и равной диаметру электрода. Вольфрамовый электрод не должен выступать слишком далеко за конец сопла и обязательно должен содержаться в чистоте.

- Обязательно должны использоваться сварочные установки, предназначенные для газовой вольфрамовой дуговой сварки. Новое современное оборудование предусматривает программирование, пре- и постпоток защитного газа, а также пульсирование.

- Очистка должна быть чрезвычайно эффективной. Если использовать отрицательный электрод постоянного тока, можно получить чрезвычайно глубокое проникновение и высокую скорость создания качественного шва.

Оборудование и материалы

Можно воспользоваться обычным агрегатом, а можно с импульсным режимом. Такой сварочный аппарат лучше, но и стоит он дороже на рынке. В ассортименте современных производителей имеются небольшие модели, которые способны генерировать ток различной мощности. Чтобы правильно выбрать сварочную установку, стоит обратить внимание на технические характеристики оборудования и его наконечник. Если изделие приобретается в мастерскую или автосервис, тогда желательно приобрести агрегат с TIG-функцией.

Встроенный импульсный режим позволяет избежать прожогов, поскольку в процессе работы формируется стабильная дуга. Качество сварочного шва у таких установок тоже выше.

Недорогие простые модели поддерживают MIG/MAG-функции. Можно подсоединить как углекислый газ, так и аргон. Если планируется соединять толстые алюминиевые пластины, тогда потребуется сварочный аппарат с мощностью не ниже 380 В. Бытовые модели можно подключать к стандартной сети.

Вольфрамовый электрод, который не плавится, используют для TIG-сварки. В качестве защитного газа лучше применять смесь аргона с гелием. При покупке посадочного материала потребуется принимать во внимание марку алюминия. Обязательно, чтобы проволока соответствовала габаритам заготовки. Для толстых заготовок идеальным решением станет диаметр присадочной проволоки 1,2-1,6 мм, для тонких можно использовать 0,8-1,2 мм.

Настройка сварочного аппарата

Даже сварщик не скажет, какие настройки можно считать универсальными для работы полуавтомата по алюминию. Каждый сварщик ориентируется главным образом на толщину заготовок.

Если это бытовые работы, то чаще используются алюминиевые детали толщиной 2 мм. Для этого потребуется напряжение установки в 15 В. Ток регулируют индивидуально, принимая во внимание легирующие добавки. Этот показатель может находиться в пределах 100–150 А.

А вот скорость наложения сварочного шва регулируется, опираясь на опыт мастера.

Технология

Если знать технологию сварки по алюминию, то можно заварить правильно изделие и в домашних условиях.

Подготовка

Сварка своими руками не представляет ничего сложного даже для начинающих. Можно начинать сваривать с тонкого металла. Настройки тока и полярности будут варьироваться в зависимости от типа электродов. Полярность должна быть определена пробой на небольших соединениях. Ее обязательно стоит сделать. В целом конструкция сварных соединений для алюминия вполне соответствует таковой для стальных. Однако из-за более высокой текучести алюминия под сварочной дугой имеются некоторые отличия.

Первостепенным действием является подготовка. Обязательно зачищают поверхность механическим или химическим методом. Делают подходящую кромку. Лучше использовать V-образную, которая должна быть довольно широкой, чтобы полностью вместить корневой канал. Такая конструкция требует добавления относительно большого количества присадочного сплава для заполнения канавки.

Процесс

Если работа выполняется в домашних условиях, то для сварки используют агрегаты-полуавтоматы с обратной полярностью. Каждый может сделать красивый шов, если станет действовать в определенном порядке.

- Для установки подбирается правильно наконечник. Его диаметр должен быть чуть больше диаметра используемой проволоки.

- Рабочую зону потребуется зачистить до металлического блеска. Иначе шов получится рыхлым.

- Принимая во внимание толщину заготовки, подбирают режим.

- До того как будет произведен розжиг, включается подача газа. Благодаря ему образуется защитное облако.

- Дуга разжигается на расстоянии до 15 мм, но это расстояние не может быть менее сантиметра.

- Скорость стоит регулировать постепенно в момент создания шва.

- Получить желаемый результат можно, если вести дугу плавно.

- Перед тем как закончить шов, дугу отводят в сторону и потом выключают аппарат.

Так можно варить любые алюминиевые детали.

Важные моменты

Алюминий и алюминиевые сплавы можно сварить углеродной сваркой или другим методом. Чистый материал можно легировать другими металлами для получения широкого спектра физико-механических свойств. Главным преимуществом использования полуавтоматической сварки является то, что с помощью дуги получается высококонцентрированная зона нагрева. По этой причине чрезмерное расширение и искажение металла исключены.

При сварке в горизонтальном положении наилучшие результаты достигаются при наведении установки немного вверх. При работе с толстыми пластинами полезно направлять дугу в сторону более тяжелого участка.

В следующем видео рассказывается о сварке алюминия полуавтоматом.

Сварка алюминия полуавтоматом - советы сварщику

Сварка алюминия полуавтоматом должна выполняться под защитой инертного газа. В основном для этого используют аргон. Иногда к нему добавляется гелий.

Сегодня для сварки металлов применяют различные сварочные аппараты. При их выборе учитывают свойства и поведение металлов во время выполнения сварочных работ. Особый подход требует алюминий и его сплавы. Как и стальные сплавы, этот металл широко используется во многих сферах, поэтому вопрос соединения алюминиевых конструкций и отдельных изделий из него совсем не праздный. Чаще других для этих целей применяется сварка алюминия полуавтоматом.

Особые свойства алюминия

Широкое использование алюминия объясняется его небольшим удельным весом, достаточно стабильной прочностью и коррозионной устойчивостью. Но его поведение при тепловой обработке создает сложности при соединении алюминиевых конструкций и деталей с помощью сварки. Это объясняется спецификой физико-химических свойств алюминия:

- он не изменяет свой цвет при сильном нагревании, поэтому трудно понять по цвету о степени прогрева металла;

- имеет широкий температурный диапазон плавления в отличие от стальных сплавов и начинает плавиться при низком температурном пороге, теряя при этом свою прочность;

- не проявляет склонности к намагничиванию;

- обладает высокой теплопроводностью (в среднем в 5 раз больше, чем стальные сплавы), поэтому при нагреве зоны соединения тепло интенсивно распространяется по всей свариваемой детали. Чтобы его не терять, перед проведением сварочных работ, особенно больших алюминиевых изделий, предварительно проводят их нагрев;

Из-за активного взаимодействия алюминия с кислородом воздуха на его поверхности образуется окисная пленка. При достижении определенной толщины она затем начинает служить защитой алюминия от дальнейшего окисления. В то же время, окисная пленка создает сложности при сварке, т. к. плавится при температуре 2050-2200оС, в отличие от самого металла, имеющего точку плавления в районе 660оС.

Задачи сварщика при работе с алюминием

Учитывая особенности поведения алюминиевых сплавов при сварке, вы должны решить в процессе работы основные задачи: избавиться от оксидной пленки, обеспечить стабильную дугу во время сварки и своевременную подачу сварной проволоки, чтобы сварочный процесс алюминия был непрерывным, в противном случае его придется начать заново.

Сварщик должен:

- избавиться от окисной пленки в месте шва: пробить ее электрическим импульсом или провести механическую очистку поверхности с помощью металлической щетки или путем химического травления. Для пробивания пленки используют специальный импульсный режим работы оборудования;

- при выборе режима сварки не допустить прожогов металла из-за повышенной теплопроводности и низкого порога плавления алюминия, приводящего к быстрой потере прочности при нагревании. Для этого он должен обеспечить нужную температуру процесса и дугу от 12 до 15 мм длиной, выбрать правильные электроды и размер присадочной проволоки, подходящий для толщины соединяемых алюминиевых деталей и сопла горелки;

- учитывать склонность алюминия к значительной линейной усадке (почти вдвое больше, чем у сталей) при быстром остывании после нагрева, т. к. это ведет к созданию внутреннего напряжения с образованием деформационных трещин или кратеров в области шва. Для предотвращения этого начинать сварочный процесс нужно при большом сварочном токе, чтобы пробить оксидную пленку, а заканчивать — постепенно снижая его к концу процесса, это смягчит резкую смену температуры и не даст образоваться кратеру.

Технологические особенности сварки

Полуавтоматическая сварка алюминия должна выполняться под защитой инертного газа. В основном для этого используют аргон. Иногда к нему добавляется гелий.

Разбавление аргона углекислым газом при сварке алюминия, как это делают при соединении стальных конструкций аргонодуговым способом, недопустимо.

Допускается выполнение сварного шва полуавтоматом без применения нейтрального газа при условии использования порошковой расходной проволоки. При нагреве она начинает распылять железосодержащий порошок, который образует облако и служит диэлектриком, выполняющим защитную роль также, как инертный газ.

Использование порошковой проволоки в качестве защитного флюса при сварке алюминия стоит применять только в исключительных случаях, т. к. при таком методе сварной шов не будет отличаться высоким качеством.

Задачи, которые стоят перед сварщиком при работе с алюминием, успешно можно решить с помощью сварочного полуавтомата с использованием TIG и MIG технологий.

При TIG технологии используются неплавящиеся электроды на основе вольфрама и присадочная проволока, автоматически заполняющая стык между деталями. При использовании этой технологии необходимо наличие в полуавтоматическом устройстве режима переменного тока, а также высокочастотного розжига дуги.

В этом случае окисная пленка пробивается путем «катодного» распыления ее поверхности в моменты тока с обратной полярностью.

При MIG методе в качестве присадки используют сами электроды, т. к. они являются плавящимися. Такой электрод равномерно подается в сварную зону с помощью устройства автоматической подачи проволоки.

Сварка алюминиевых сплавов полуавтоматическим аппаратом MIG способом проводится с использованием постоянного тока, имеющего обратный характер полярности. Рассмотрим его подробно.

Сварка постоянным током обратной полярности

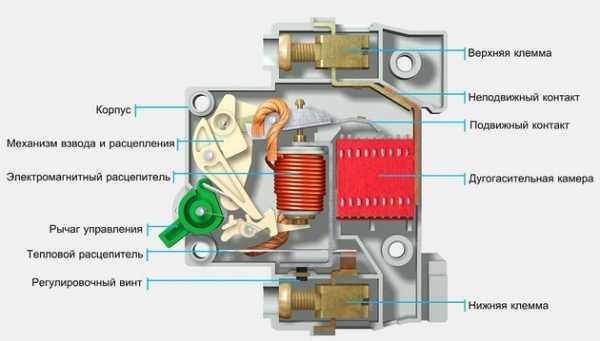

Процесс выполнения такой сварки изображен на рисунке:

При ее проведении сварочная дуга окружена парами металлического расплава электродной проволоки. Капли жидкого алюминия при постоянной подаче проволоки в виде ионов притягиваются «катодной» поверхностью сварной ванны. При этом происходит их нейтрализация с образованием дополнительного тепла.

В результате такого процесса поверхностная оксидная пленка разрушается. Если окисный слой значительный, то перед проведением сварки его нужно удалить с помощью механической чистки или травлением.

Плавящийся электродный металл заполняет каплями область между стыками деталей, образуя при застывании прочный шов.

Как использовать полуавтомат при сварке алюминия

Любой аппарат, работающий в полуавтоматическом режиме, должен обеспечить стабильную подачу присадочной проволоки, достаточный импульс для разрушения окисного слоя и дальнейшего поддержания дуги или работу с использованием переменного тока. Для этого нужно выполнять следующие правила:

- Подача мягкой алюминиевой проволоки осуществляется специальным прижимным механизмом, который вращается с помощью четырех роликов, имеющих U–форму поверхностной канавки. Для обеспечения стабильной подачи проволоки необходимо отрегулировать давление на прижимной вращающийся механизм. Это поможет избежать зажимания проволочного алюминия во время проведения сварки.

- Расплавление присадочной проволоки происходит способом струйного переноса. Такой режим может быть обеспечен применением переменного тока в 270 ампер или импульсного тока в 100 ампер. Поэтому сварочный аппарат должен иметь возможность настроек таких режимов с помощью блока генерации, т. е. представлять инверторный тип аппарата.

- Аппарат при сварке алюминия должен работать в режиме обратной полярности сварного тока, когда «–» подается на клемму, закрепленную на детали, а электрод подсоединяется к «+». Это обеспечивает создание наивысшей температуры в сварной области.

- Т. к. алюминиевые сплавы при нагревании расширяются больше, чем стальные, то при их сварке для полуавтоматической подачи проволоки в горелках должны использоваться контактные наконечники с диаметром отверстия заведомо с припуском на величину расширения, при этом должен соблюдаться хороший контакт для поддержания электрической искры.

- Для меньшего контактного трения при прохождении проволоки внутри горелки нужно использовать специальный кабельный канал, рассчитанный на алюминий. Обычно он изготавливается из тефлонового материала или на основе графита.

- Важным для успешного выполнения сварного шва является подбор подходящего диаметра сварной проволоки из алюминия. Т. к. этот металл является мягким, то использование тонкой проволоки до 8 мм в диаметре затруднительно ввиду сложности ее прохождения через горелку (она может запутываться с образованием петель и изгибов). Выходом является использование горелок с небольшим размером длины или применения дополнительного приспособления подачи проволоки внутри корпуса горелки.

При использовании толстой проволоки (от 1,2 до 1,6 мм в диаметре) нужно применять высокий сварной ток.

Плюсы и минусы сварки алюминия полуавтоматом

Любой полуавтомат для выполнения сварки имеет в своем устройстве источник получения сварочной дуги, горелки с защитным рукавом для проволоки, кабеля с зажимом на конце для подключения к детали, двигателя и редуктора.

Плюсы полуавтомата:

- Такое устройство аппарата позволяет использовать его в широком диапазоне с разными настройками, помогающими выбрать нужный режим проведения сварочного процесса.

- Контроль дуги можно проводить при любом положении горелки.

- Можно проводить сварку деталей любого размера. При необходимости соединения конструкций больших размеров проводить работу можно без использования защитного аргона.

- Аппарат обеспечивает высокую точность сварного шва.

- Обеспечивается экономный расход расходных материалов и электроэнергии с большой эффективностью.

- Аппараты полуавтоматического типа могут иметь небольшой вес и размеры, а также мобильность, позволяющую устанавливать их в нужном месте.

- Имеют высокий КПД, достигающий 95%.

Минусы полуавтомата:

- Основным недостатком полуавтомата инверторного типа является его высокая стоимость по сравнению с трансформаторными устройствами.

- Такие аппараты боятся пыли, которой в производственных условиях или на стройке достаточно. Поэтому, в отличие от других устройств, они нуждаются в регулярной чистке с продувкой инвертора.

- Электронные схемы управления регулировкой плохо реагируют на минусовые температуры, а перепады температур могут вызвать конденсат и вывести из строя систему.

Ознакомившись с процессом сварки алюминия с помощью полуавтоматического аппарата и его тонкостями, вы можете самостоятельно приступать к работе. Соблюдение всех рекомендаций статьи и правильного проведения технологического процесса позволит добиться качественного надежного соединения изделия из алюминия.

Сварка алюминия полуавтоматом в среде углекислого газа

Сегодня для сварки металлов применяют различные сварочные аппараты. При их выборе учитывают свойства и поведение металлов во время выполнения сварочных работ. Особый подход требует алюминий и его сплавы. Как и стальные сплавы, этот металл широко используется во многих сферах, поэтому вопрос соединения алюминиевых конструкций и отдельных изделий из него совсем не праздный. Чаще других для этих целей применяется сварка алюминия полуавтоматом.

Особые свойства алюминия

Широкое использование алюминия объясняется его небольшим удельным весом, достаточно стабильной прочностью и коррозионной устойчивостью. Но его поведение при тепловой обработке создает сложности при соединении алюминиевых конструкций и деталей с помощью сварки. Это объясняется спецификой физико-химических свойств алюминия:

- он не изменяет свой цвет при сильном нагревании, поэтому трудно понять по цвету о степени прогрева металла;

- имеет широкий температурный диапазон плавления в отличие от стальных сплавов и начинает плавиться при низком температурном пороге, теряя при этом свою прочность;

- не проявляет склонности к намагничиванию;

- обладает высокой теплопроводностью (в среднем в 5 раз больше, чем стальные сплавы), поэтому при нагреве зоны соединения тепло интенсивно распространяется по всей свариваемой детали. Чтобы его не терять, перед проведением сварочных работ, особенно больших алюминиевых изделий, предварительно проводят их нагрев;

Из-за активного взаимодействия алюминия с кислородом воздуха на его поверхности образуется окисная пленка. При достижении определенной толщины она затем начинает служить защитой алюминия от дальнейшего окисления. В то же время, окисная пленка создает сложности при сварке, т. к. плавится при температуре 2050-2200 о С, в отличие от самого металла, имеющего точку плавления в районе 660 о С.

Задачи сварщика при работе с алюминием

Учитывая особенности поведения алюминиевых сплавов при сварке, вы должны решить в процессе работы основные задачи: избавиться от оксидной пленки, обеспечить стабильную дугу во время сварки и своевременную подачу сварной проволоки, чтобы сварочный процесс алюминия был непрерывным, в противном случае его придется начать заново.

- избавиться от окисной пленки в месте шва: пробить ее электрическим импульсом или провести механическую очистку поверхности с помощью металлической щетки или путем химического травления. Для пробивания пленки используют специальный импульсный режим работы оборудования;

- при выборе режима сварки не допустить прожогов металла из-за повышенной теплопроводности и низкого порога плавления алюминия, приводящего к быстрой потере прочности при нагревании. Для этого он должен обеспечить нужную температуру процесса и дугу от 12 до 15 мм длиной, выбрать правильные электроды и размер присадочной проволоки, подходящий для толщины соединяемых алюминиевых деталей и сопла горелки;

- учитывать склонность алюминия к значительной линейной усадке (почти вдвое больше, чем у сталей) при быстром остывании после нагрева, т. к. это ведет к созданию внутреннего напряжения с образованием деформационных трещин или кратеров в области шва. Для предотвращения этого начинать сварочный процесс нужно при большом сварочном токе, чтобы пробить оксидную пленку, а заканчивать — постепенно снижая его к концу процесса, это смягчит резкую смену температуры и не даст образоваться кратеру.

Технологические особенности сварки

Полуавтоматическая сварка алюминия должна выполняться под защитой инертного газа. В основном для этого используют аргон. Иногда к нему добавляется гелий.

Разбавление аргона углекислым газом при сварке алюминия, как это делают при соединении стальных конструкций аргонодуговым способом, недопустимо.

Допускается выполнение сварного шва полуавтоматом без применения нейтрального газа при условии использования порошковой расходной проволоки. При нагреве она начинает распылять железосодержащий порошок, который образует облако и служит диэлектриком, выполняющим защитную роль также, как инертный газ.

Использование порошковой проволоки в качестве защитного флюса при сварке алюминия стоит применять только в исключительных случаях, т. к. при таком методе сварной шов не будет отличаться высоким качеством.

Задачи, которые стоят перед сварщиком при работе с алюминием, успешно можно решить с помощью сварочного полуавтомата с использованием TIG и MIG технологий.

При TIG технологии используются неплавящиеся электроды на основе вольфрама и присадочная проволока, автоматически заполняющая стык между деталями. При использовании этой технологии необходимо наличие в полуавтоматическом устройстве режима переменного тока, а также высокочастотного розжига дуги.

В этом случае окисная пленка пробивается путем «катодного» распыления ее поверхности в моменты тока с обратной полярностью.

При MIG методе в качестве присадки используют сами электроды, т. к. они являются плавящимися. Такой электрод равномерно подается в сварную зону с помощью устройства автоматической подачи проволоки.

Сварка алюминиевых сплавов полуавтоматическим аппаратом MIG способом проводится с использованием постоянного тока, имеющего обратный характер полярности. Рассмотрим его подробно.

Сварка постоянным током обратной полярности

Процесс выполнения такой сварки изображен на рисунке:

При ее проведении сварочная дуга окружена парами металлического расплава электродной проволоки. Капли жидкого алюминия при постоянной подаче проволоки в виде ионов притягиваются «катодной» поверхностью сварной ванны. При этом происходит их нейтрализация с образованием дополнительного тепла.

В результате такого процесса поверхностная оксидная пленка разрушается. Если окисный слой значительный, то перед проведением сварки его нужно удалить с помощью механической чистки или травлением.

Плавящийся электродный металл заполняет каплями область между стыками деталей, образуя при застывании прочный шов.

Как использовать полуавтомат при сварке алюминия

Любой аппарат, работающий в полуавтоматическом режиме, должен обеспечить стабильную подачу присадочной проволоки, достаточный импульс для разрушения окисного слоя и дальнейшего поддержания дуги или работу с использованием переменного тока. Для этого нужно выполнять следующие правила:

- Подача мягкой алюминиевой проволоки осуществляется специальным прижимным механизмом, который вращается с помощью четырех роликов, имеющих U–форму поверхностной канавки. Для обеспечения стабильной подачи проволоки необходимо отрегулировать давление на прижимной вращающийся механизм. Это поможет избежать зажимания проволочного алюминия во время проведения сварки.

- Расплавление присадочной проволоки происходит способом струйного переноса. Такой режим может быть обеспечен применением переменного тока в 270 ампер или импульсного тока в 100 ампер. Поэтому сварочный аппарат должен иметь возможность настроек таких режимов с помощью блока генерации, т. е. представлять инверторный тип аппарата.

- Аппарат при сварке алюминия должен работать в режиме обратной полярности сварного тока, когда «–» подается на клемму, закрепленную на детали, а электрод подсоединяется к «+». Это обеспечивает создание наивысшей температуры в сварной области.

- Т. к. алюминиевые сплавы при нагревании расширяются больше, чем стальные, то при их сварке для полуавтоматической подачи проволоки в горелках должны использоваться контактные наконечники с диаметром отверстия заведомо с припуском на величину расширения, при этом должен соблюдаться хороший контакт для поддержания электрической искры.

- Для меньшего контактного трения при прохождении проволоки внутри горелки нужно использовать специальный кабельный канал, рассчитанный на алюминий. Обычно он изготавливается из тефлонового материала или на основе графита.

- Важным для успешного выполнения сварного шва является подбор подходящего диаметра сварной проволоки из алюминия. Т. к. этот металл является мягким, то использование тонкой проволоки до 8 мм в диаметре затруднительно ввиду сложности ее прохождения через горелку (она может запутываться с образованием петель и изгибов). Выходом является использование горелок с небольшим размером длины или применения дополнительного приспособления подачи проволоки внутри корпуса горелки.

При использовании толстой проволоки (от 1,2 до 1,6 мм в диаметре) нужно применять высокий сварной ток.

Плюсы и минусы сварки алюминия полуавтоматом

Любой полуавтомат для выполнения сварки имеет в своем устройстве источник получения сварочной дуги, горелки с защитным рукавом для проволоки, кабеля с зажимом на конце для подключения к детали, двигателя и редуктора.

Плюсы полуавтомата:

- Такое устройство аппарата позволяет использовать его в широком диапазоне с разными настройками, помогающими выбрать нужный режим проведения сварочного процесса.

- Контроль дуги можно проводить при любом положении горелки.

- Можно проводить сварку деталей любого размера. При необходимости соединения конструкций больших размеров проводить работу можно без использования защитного аргона.

- Аппарат обеспечивает высокую точность сварного шва.

- Обеспечивается экономный расход расходных материалов и электроэнергии с большой эффективностью.

- Аппараты полуавтоматического типа могут иметь небольшой вес и размеры, а также мобильность, позволяющую устанавливать их в нужном месте.

- Имеют высокий КПД, достигающий 95%.

- Основным недостатком полуавтомата инверторного типа является его высокая стоимость по сравнению с трансформаторными устройствами.

- Такие аппараты боятся пыли, которой в производственных условиях или на стройке достаточно. Поэтому, в отличие от других устройств, они нуждаются в регулярной чистке с продувкой инвертора.

- Электронные схемы управления регулировкой плохо реагируют на минусовые температуры, а перепады температур могут вызвать конденсат и вывести из строя систему.

Ознакомившись с процессом сварки алюминия с помощью полуавтоматического аппарата и его тонкостями, вы можете самостоятельно приступать к работе. Соблюдение всех рекомендаций статьи и правильного проведения технологического процесса позволит добиться качественного надежного соединения изделия из алюминия.

Алюминий считают одним из самых сложно свариваемых металлов, которые применяются в современной промышленности, так как здесь может возникнуть множество проблем, которые мешают образованию ровного шва. Для увеличения качества применяются различные дополнительные средства, который нейтрализуют негативные свойства. Таким образом, сварка алюминия полуавтоматом не обходится без дополнительного оснащения, которое предназначено для защиты сварочной ванны. Для каждого случая может потребоваться свой набор средств и особые режимы оборудования.

Сварка алюминия полуавтоматом осложняется еще тем фактором, что сварочная ванна является не вязкой, как это происходит со сталями, а жидкой, как это происходит при сварке нержавейки. Из-за этого возникают сложности у мастеров, которые не встречались с такого рода материалом. Одной из главных проблем свариваемости металла является образование на его поверхности оксидной пленки, причем это делается достаточно быстро. Из-за широкой распространенности в промышленной сфере мастерам часто приходится заниматься такого рода сваркой. Благодаря этому, постоянно идет улучшение этой отрасли.

Преимущества

- Сварка алюминия полуавтоматом получается относительно дешевой, так как ее себестоимость ниже сварки аргоном и других способов;

- Полуавтомат применяется для многих процедур сваривания, так что это универсальная техника, с которой многие сварщики имеют опыт работы;

- Процесс сваривания происходит достаточно просто, благодаря автоматической подаче присадочного материала;

- Сварочная проволока, используемая для данного метода, всегда является доступной;

- Не требуется много времени, чтобы подготовить технику, а также потом убрать все после работы.

Недостатки

- Сварка алюминия полуавтоматом теряет надежность, если не используется газ, и швы получаются не самого лучшего качества;

- Использование флюса является обязательным, если нет аргона или другого защитного газа;

- Если неизвестен состав сплава, то трудно подобрать сварочную проволоку;

- Высокая скорость электрической сварки усложняет процесс формирования нормального валика шва.

Характерные сложности проведения работ

Свара алюминия полуавтоматом без аргона осложняется тем, что сварочная ванна данного металла очень подвержена влиянию внешних негативных факторов. Другой газ, или же его отсутствие, не дают должного уровня защиты, поэтому, после проведения операции может возникнуть трещина. Внутри шва появляются поры и раковины. Самой большой проблемой, которой осложняется сварка алюминия полуавтоматом, является оксидная пленка, которая плавится только при температуре выше 2 тысяч градусов, тог

Сварка алюминия полуавтоматом - Полуавтоматическая сварка - MIG/MAG

Темка вижу была такая но закрыта. Думаю мой пост будет полезен для форумчан. Если что, то модераторы перенесут. Начну с того, что всем нам нужно варить алюминий время от времени. Кому-то головку блока, кому-то крышку картера, кому-то еще что-то. Так вот, имея на хозайстве обычный полуавтомат ето можно сделать без проблем. :patsak: Здесь играет роль только навыки сварки и желание. Так вот что нам нужно:

1. Полуавтомат, лично у меня обычный, украинский, с рынка за 300 баксов подклучен на 220в.

2. Балон аргона.

3. Редуктор желательно кислородный (держит больше давление), шланг (ето понятно).

4. Катушка проволоки.

5. Сопло.

Так вот. Поехали по фоткам.

На первой фотке (арг1) редуктор на балоне, давление ставлю чуть больше чем для углекислоты, тоесть расход аргона будет больше.

Фотка номер (арг 2). Катушку просто ложу туда гре раньше стояла проволока для сварки стали, можно забацать и ось, но у меня она разматывается за крышкой и так. Протяжка родная, у меня ведущий ролик с накаткой,прижимной подшипник с канавкой - все в оригинале.

Фотка номер арг3. Сама проволока. Диаметр 0,8. Не знаю купил на базаре, дал 10 баксов.

Фотка номер арг4. Сопло-муштук-наконечник (кому как удобно) обычный медный для стали но с отверстием 1,0.

Процес. Все как и для стали. Стекло в щитке желательно чтоб чистое было, подачу прповолоки ставим на максимум и пробуем где-то сбоку на алуминие, если будет отдаватьв руку, потихоньку сбавляем. Скажу сразу подача должна быть большой иначе заварит наконечник (для пробы купите несколько). Подачу проволоки нужно настроить так, чтоб при сварке всегда было видно кончик проволоки который варит. Ну ето в процесе поймете. Сила тока - начните с большего, потом сбавляйте. На больших варить легче (при условии что материал толстый). И так проварили. Получаем:

Фотка арг5. Все черное. Дадим остыть пару минут.

Фоткка арг6. Щеткой из проволоки чистим сажу и получаем.

Фотка арг7. Второй шов из другой стороны после зачистки счеткой.

Вот так вот. Пробуйте.

Хотелось бы услышать товарища Шубенина[/b, возможно он еще что-то добавит полезное для народа. Да и всех кто пробовал и приспособился варить алюминий полуавтоматом. Может я что-то делаю неправильно, может есть какие-то скрытые нюансы, как с техникой безопасности здесь...пишите, почитаем. Спасибо.

Двуокись углерода

Двуокись углерода (CO2) используется в различных ключевых областях промышленности. В твердом состоянии (-78 ° C) углекислый газ, также известный как сухой лед, является источником холода, который может использоваться в качестве криогенной жидкости для таких процессов, как сохранение тканей при глубокой заморозке и тушение огня, поскольку он негорючий. Углекислый газ, выбрасываемый в атмосферу при химических и нефтегазовых операциях, можно улавливать и очищать для использования во многих отраслях и приложениях.

Автомобильная промышленность

Двуокись углерода входит в состав многих газовых смесей марки Scott ™, включая двухкомпонентные, трехкомпонентные и многокомпонентные газовые смеси, используемые в автомобильной промышленности.Двуокись углерода в азоте используется в качестве калибровочных смесей поверочного газа при испытаниях двигателей на выбросы. Они аккредитованы по стандарту ISO 17025 и соответствуют требованиям части 86.

Окружающая среда

Газы протокола EPA : Смеси углекислого газа производятся как газы протокола EPA торговой марки Scott ™ и помогают избежать штрафов за несоблюдение требований и простоев, вызванных неточной калибровкой прибора. Производственные мощности Air Liquide по производству специальных газов являются зарегистрированными участниками программы EPA по протоколу проверки газа (PGVP).Стандарты протокола подвергаются двойному анализу, и для каждого реактивного компонента выполняются два отдельных анализа, которые непосредственно сравниваются со стандартами метрологического института для определения их концентраций. Сертификаты точности (COA) прилагаются к каждому баллону.

Кроме того, углекислый газ также предлагается как часть многокомпонентных протоколов EPA для удовлетворения любых требований.

CEM DAILY STANDARDS ™ : Смеси углекислого газа, произведенные в соответствии со стандартами CEM DAILY STANDARDS, используются в приложениях, где использование газов протокола EPA не требуется.Нулевой допуск на смешение достигается благодаря нашей запатентованной технологии ACUBLEND ™. В результате можно заказать несколько баллонов с одинаковыми концентрациями, что сводит к минимуму необходимость повторной калибровки при каждой замене баллона. Эти смеси доступны в двухкомпонентном и многокомпонентном вариантах.

Продукты питания и напитки

Air Liquide поставляет углекислый газ клиентам в пищевой промышленности и производстве напитков для различных применений, включая газирование.Жидкий углекислый газ, пригодный для напитков, является ключевым ингредиентом газированных напитков, таких как газированные напитки, пиво и вино. В пищевой промышленности диоксид углерода используется для пищевых продуктов, таких как охлаждение и замораживание, упаковка в модифицированной атмосфере и контроль температуры продуктов, хранящихся и транспортируемых. Предприятия Air Liquide по производству углекислого газа, обслуживающие пищевую промышленность и производство напитков, получили сертификат системы безопасности пищевых продуктов 22000 (FSSC 22000) - международно признанный стандарт безопасности пищевых продуктов.

Производство металлов

В металлообрабатывающей промышленности диоксид углерода широко используется в качестве защитного газа в процессе полуавтоматической сварки.

Нефть и газ

В нефтегазовой отрасли разведки и добычи углекислый газ используется при обслуживании скважин, таких как гидравлический разрыв пласта, и в приложениях для повышения нефтеотдачи (EOR), таких как вытеснение смешиваемой нефти.

Исследования и промышленность

Air Liquide предлагает углекислый газ высокой чистоты как специальный чистый газ, доступный в трех классах.ALPHAGAZ ™ Сверхкритическая хроматография (SFC) углекислый газ производится с особой тщательностью, чтобы минимизировать количество критических примесей, влияющих на характеристики SFC. Диоксид углерода марки SFC имеет чистоту 99,995%. Диоксид углерода ALPHAGAZ для сверхкритической жидкостной экстракции (SFE) предлагается с чистотой 99,997%, что идеально подходит для использования при извлечении компонентов. Двуокись углерода 1-го сорта ALPHAGAZ чистотой 99,99% разработана для других лабораторных применений.

Очистка воды

Во многих отраслях промышленности диоксид углерода используется для очистки воды, например, для снижения pH для нейтрализации потоков технологических и сточных вод.

Чистый газ двуокиси углерода Сорт

Смеси двуокиси углерода

Свойства двуокиси углерода Углекислый газ имеет несколько физических и химических свойств.

Где на Земле мы находим диоксид углерода?Углекислый газ можно найти в основном в воздухе, но также и в воде как часть углеродного цикла.Мы можем показать вам, как работает углеродный цикл, с помощью объяснения и схематического изображения. -> Перейти к углеродному циклу. Применение двуокиси углерода людьми Люди используют двуокись углерода по-разному. Самый известный пример - его использование в безалкогольных напитках и пиве для придания им газообразности. Двуокись углерода, выделяемая разрыхлителем или дрожжами, поднимает тесто для торта. Роль двуокиси углерода в экологических процессахДвуокись углерода - один из наиболее распространенных газов в атмосфере.Углекислый газ играет важную роль в жизненно важных процессах растений и животных, таких как фотосинтез и дыхание. Эти процессы будут кратко объяснены здесь. Зеленые растения превращают углекислый газ и воду в пищевые соединения, такие как глюкоза и кислород. Этот процесс называется фотосинтезом. Реакция фотосинтеза следующая: Растения и животные, в свою очередь, преобразовывают пищевые соединения, объединяя их с кислородом, чтобы высвободить энергию для роста и другой жизнедеятельности.Это процесс дыхания, обратный фотосинтезу. Реакция дыхания следующая: Фотосинтез и дыхание важную роль в углеродном цикле и находятся в равновесии друг с другом. Влияние двуокиси углерода на щелочность Двуокись углерода может изменять pH воды.Вот как это работает: Двуокись углерода слегка растворяется в воде с образованием слабой кислоты, называемой угольной кислотой, H 2 CO 3 , в соответствии со следующей реакцией: После этого углекислота слабо и обратимо реагирует в воде с образованием катиона гидроксония H 3 O + и бикарбонат-иона HCO 3 - согласно следующему реакция: Это химическое поведение объясняет, почему вода, которая обычно имеет нейтральный pH 7 имеет кислый pH приблизительно 5.5 при контакте с воздухом. Выбросы углекислого газа людьми

Экологические проблемы - парниковый эффект Тропосфера - это нижняя часть атмосферы толщиной около 10-15 километров.В тропосфере есть газы, называемые парниковыми газами. Когда солнечный свет достигает Земли, часть его превращается в тепло. Парниковые газы поглощают часть тепла и удерживают его у поверхности земли, так что земля нагревается. Этот процесс, широко известный как парниковый эффект, был открыт много лет назад и позднее подтвержден лабораторными экспериментами и атмосферными измерениями. С начала промышленной революции в 1850 году человеческие процессы стали причиной выбросов парниковых газов, таких как CFC и диоксид углерода.Это вызвало экологическую проблему: количество парниковых газов выросло настолько сильно, что климат Земли меняется из-за повышения температуры. Это неестественное дополнение к парниковому эффекту известно как глобальное потепление. Предполагается, что глобальное потепление может вызвать усиление штормовой активности, таяние ледяных шапок на полюсах, что вызовет затопление обитаемых континентов, и другие экологические проблемы. Вместе с водородом диоксид углерода является основным парниковым газом.Однако водород не выделяется во время промышленных процессов. Люди не вносят вклад в количество водорода в воздухе, оно изменяется естественным образом только в течение гидрологического цикла, и в результате не является причиной глобального потепления. В предыдущем абзаце упоминались различные виды деятельности человека, которые способствуют выбросу углекислого газа.Из этих видов деятельности сжигание ископаемого топлива для производства энергии вызывает около 70-75% выбросов диоксида углерода, являясь основным источником выбросов диоксида углерода. Остальные 20-25% выбросов вызваны расчисткой и сжиганием земель, а также выбросами выхлопных газов автомобилей. Первым, кто предсказал, что выбросы углекислого газа в результате сжигания ископаемого топлива и других процессов горения вызовут глобальное потепление, был Сванте Аррениус, опубликовавший статью «О влиянии углекислоты в воздухе на температуру земли. »в 1896 году. Рост концентрации углекислого газа в воздухе за последние десятилетия Киотский договор Мировые лидеры собрались в Киото, Япония, в декабре 1997 г., чтобы обсудить заключение мирового договора, ограничивающего выбросы парниковых газов, в основном из углекислый газ, который, как считается, вызывает глобальное потепление.К сожалению, хотя Киотские договоры какое-то время работали, Америка теперь пытается уклониться от них. Углекислый газ и здоровье Углекислый газ необходим для внутреннего дыхания в организме человека. Внутреннее дыхание - это процесс, при котором кислород транспортируется к тканям тела, а углекислый газ уносится от них. Известно, что углекислый газ не только является важным буфером в организме человека, но и оказывает воздействие на здоровье, когда его концентрации превышают определенный предел. Углекислый газ представляет собой основную опасность для здоровья: Ресурсы: http://www.oism.org/pproject/s33p36.htm |

Защитный агент между двумя материалами

Сварочный флюс - это сварочный агент, который предотвращает взаимодействие сварного шва с окружающей средой (например, воздухом). Причина, по которой это так важно, заключается в том, что материал основы и наполнителя может взаимодействовать с атмосферой и вызывать образование оксидов или других нежелательных соединений.

Почему флюс так важен при сварке?

В процессе сварки основной металл и присадочный материал претерпевают значительные изменения температуры за очень короткое время.Нагретый металл может взаимодействовать с окружающим воздухом и вызывать окисление, которое создает оксидный слой на сварном шве, снижая прочность сварного шва.

И не только кислород может создавать инфекционные сварные швы, образование сульфидов и нитридов также может снизить прочность сварного шва.

СВАРКА ТРЕНИЕМ: ПРОЦЕСС, ТИПЫ И ПРЕИМУЩЕСТВА

Поскольку такие газы, как азот, присутствуют в атмосфере в изобилии, металлы имеют очень высокую вероятность воздействия на них включений.Оксидный слой снижает коррозионную стойкость металла.

Также влияет на прочность сварного шва. Поэтому техники и инженеры ищут способы, чтобы кислород никогда не попадал на сварной шов во время процесса сварки.

Основным условием работы флюса является то, что он должен быть инертным по отношению к соединяемым металлам. Другими словами, между флюсом и металлами не должно происходить никакой реакции.

Следовательно, выбор материала флюса зависит от используемых металлов.Помимо предотвращения образования оксидов, сварочный флюс также:

- Создает защитный шлак над расплавленным металлом

- Удаляет загрязнения из металла мотеля

- Уменьшает разбрызгивание

- Предотвращает затвердевание за счет замедления времени охлаждения и т. Д.

Флюсы находят применение в дуговой сварке защищенных металлов (SMAW), дуговой сварке порошковой проволокой (FCAW) и дуговой сварке под флюсом (SAW).

Типы электродного флюса

Для сварки флюс не используется как отдельное приложение.Они почти всегда присутствуют вместе с электродом. Флюс наносится на электрод толщиной от 1 мм до 3 мм .

В некоторых электродах внутри полой полости используется флюс. В этом случае электрод закрывает флюс.

В сфере дуговой сварки порошковые электроды в целом подразделяются на четыре различных типа в зависимости от их свойств.

1. Рутиловый электрод

Рутиловое покрытие электрода изготовлено из оксида титана. Они предлагают сварщику отличный контроль дуги и шлака.Благодаря этим свойствам покрытие рутилового электрода часто называют наиболее благоприятным для сварщиков типом флюса.

Количество дыма, выделяемого электродом, также обычно мало для рутилового электрода. Флюс рутилового электрода является предпочтительным выбором для сварки швов вне положения.

2. Основной флюс

Основной флюс изготавливается из карбоната кальция, фторида кальция, карбоната магния и некоторых других защитных соединений. Преимущество использования основного флюса заключается в том, что он приводит к лучшим механическим свойствам и низким уровням диффузии водорода.

Basic Flux является наиболее предпочтительным для высокопрочных сталей. Однако основной флюс гораздо менее терпим, когда речь идет о стабильности работы и нестандартных сварных швах.

Дуга также менее предсказуема при использовании основного потока.

3. Покрытие электрода из целлюлозы

В покрытии электрода из целлюлозы используется смесь целлюлозы и других органических соединений. Когда целлюлоза подвергается воздействию высоких температур при сварке, она разлагается с образованием окиси углерода и водорода.

Производство этих двух газов обеспечивает защиту сварного шва от атмосферы. Они также обеспечивают лучшее проплавление сварных швов.

Однако высокая скорость образования водорода может не подходить для сварки металлов, которые проявляют свойства включения водорода.

4. Покрытие из оксида железа

Покрытие из оксида железа представляет собой смесь металлических оксидов железа, марганца и кремнезема. Когда они нагреваются, они производят расплавленный кислый шлак.

Из-за высокого образования кислорода покрытие из оксида железа не подходит для сварки металлов, которые легко подвергаются включению кислорода.Одним из способов предотвращения окисления сварного шва является добавление раскислителей в сварочную сердцевину.

Разница между сваркой MIG и сваркой под флюсом

Сварка MIG или сварка в среде инертного газа - это процесс сварки, при котором электрод вводится в сварной шов с помощью электродной горелки. По сравнению со сваркой под флюсом, сварка MIG не требует покрытого флюсом электрода, поскольку в ней используется защитный газ для защиты сварочной ванны от внешнего вмешательства.

Но на этом различия не заканчиваются.

Стоимость

Сварочное оборудование MIG обычно дороже, чем установка для дуговой сварки. Следовательно, первоначальный капитал для сварки MIG - это больше, чем дуговая сварка.

Портативность

По сравнению с MIG, оборудование для дуговой сварки порошковой проволокой легко транспортировать. Компонентов, которые нужно перемещать, меньше, поскольку нет никакой системы, необходимой для подачи струи воздуха к сварному шву.

Простота использования

Сварка MIG намного проще для новичка по сравнению со сваркой под флюсом.Простота использования объясняется тем фактом, что сварщику необходимо обрабатывать только один компонент за раз. Сварка под флюсом часто требует более квалифицированных сварщиков.

В помещении или на открытом воздухе

Сварка MIG невозможна на улице, так как внешние факторы, такие как ветер или дождь, могут значительно снизить прочность сварного шва. По этой причине они в основном предназначены для использования внутри помещений.

Сварка под флюсом не имеет таких ограничений. Они продолжают работать даже в менее благоприятных условиях.

Толщина металла

Сварка MIG используется для сварки металлов тонкой и средней толщины.Сварка под флюсом эффективна для металлов большой толщины благодаря своей глубокой проникающей способности.

Аргон - один из самых популярных защитных газов MIG, используемых в промышленности, благодаря доступной цене и инертным химическим характеристикам.

Заключение

Сварка - это не просто процесс соединения металлов. Безупречный сварной шов - это результат множества сознательных решений, принимаемых сварщиком с учетом всех особенностей.

СВЯЗАННЫЕ С: ХОЛОДНАЯ СВАРКА: СОЕДИНЕНИЕ МЕТАЛЛОВ БЕЗ ТЕПЛА

Флюс является неотъемлемой частью дуговой сварки, и выбор одной из них оказывает большое влияние на окончательное качество сварки.Сварщики проходят подробное обучение, чтобы ознакомиться с различными методами сварки и компонентами, используемыми для каждого метода сварки.

Сварка сердечником флюсом вполне может быть одним из старейших методов дуговой сварки. Тем не менее, это один из самых эффективных и широко используемых методов соединения металлов.

.Углекислый газ в атмосфере находится на рекордно высоком уровне. Вот что вам нужно знать.

Фотография Робба Кендрика, Nat Geo Image Collection

Прочитать подпись

Пар и дым поднимаются из градирен и дымовых труб электростанции.

Фотография Робба Кендрика, Nat Geo Image Collection

Углекислый газ, ключевой парниковый газ, который вызывает глобальное изменение климата, продолжает расти каждый месяц.Узнайте, какую опасную роль играют он и другие газы.

Удерживая тепло от солнца, парниковые газы сохраняют климат Земли пригодным для жизни людей и миллионов других видов. Но сейчас эти газы вышли из равновесия и угрожают кардинально изменить, какие живые существа могут выжить на этой планете и где.

Уровень двуокиси углерода - наиболее опасного и распространенного парникового газа - в атмосфере находится на самом высоком уровне, когда-либо зарегистрированном.Уровни парниковых газов настолько высоки в первую очередь потому, что люди выбрасывают их в воздух, сжигая ископаемое топливо. Газы поглощают солнечную энергию и удерживают тепло близко к поверхности Земли, а не позволяют ему улетучиваться в космос. Такое удержание тепла известно как парниковый эффект.

Корни концепции парникового эффекта уходят в XIX век, когда французский математик Жозеф Фурье в 1824 году вычислил, что Земля была бы намного холоднее, если бы на ней не было атмосферы. В 1896 году шведский ученый Сванте Аррениус первым связал повышение концентрации углекислого газа в результате сжигания ископаемого топлива с эффектом потепления.Почти столетие спустя американский ученый-климатолог Джеймс Э. Хансен засвидетельствовал Конгрессу, что «парниковый эффект был обнаружен и теперь меняет наш климат».

Сегодня «изменение климата» - это термин, который ученые используют для описания сложных сдвигов, вызванных концентрацией парниковых газов, которые в настоящее время влияют на погодные и климатические системы нашей планеты. Изменение климата включает в себя не только повышение средних температур, которое мы называем глобальным потеплением, но и экстремальные погодные явления, изменение популяций и мест обитания диких животных, повышение уровня моря и ряд других воздействий.

Климат 101: причины и следствия Климат, безусловно, меняется. Но что вызывает это изменение? И как повышение температуры влияет на окружающую среду и нашу жизнь?

.Новый метод преобразования углекислого газа в метан при низких температурах - ScienceDaily

Новый метод, разработанный группой ученых из Университета Васеда под руководством профессора Ясуси Секин, может способствовать сокращению использования ископаемого топлива и помочь предотвратить глобальное потепление в долгосрочной перспективе. запустить.

Превращение диоксида углерода в ценные химические вещества, такие как метан, привлекло большое внимание для поддержки улавливания и использования углерода. В частности, метан можно использовать не только как топливо, но и как носитель водорода, транспортируя городской газ к существующей инфраструктуре.Например, в Германии уже запущены некоторые заводы на основе концепции Power to Gas, которая позволяет хранить и транспортировать энергию электричества в виде сжатого газа.

«Для рециркуляции диоксида углерода в метан установленный промышленный метод включает реакцию водорода и диоксида углерода с использованием катализатора на основе рутения при температурах от 300 до 400 градусов Цельсия, но этот метод ограничивал количество и время производства метана, поскольку он требует такой высокой температуры », - говорит Секин.«Кроме того, было продемонстрировано, что работа при низких температурах способствует улучшению конверсии диоксида углерода и увеличению количества производимого метана».

В этом новом методе, описанном в Chemistry Letters , углекислый газ может быть преобразован в метан более эффективно и быстро в диапазоне 100 градусов Цельсия.

«Этот метод включает реакцию наночастиц, называемых оксидом церия, с диоксидом углерода в присутствии рутениевого катализатора с электрическим полем», - объясняет Секин.«Результаты показывают, что катализатор проявляет высокую и стабильную каталитическую активность в превращении диоксида углерода в метан посредством гидрирования с помощью электрического поля».

С помощью этого нового метода метан может быть произведен из диоксида углерода, собранного из атмосферы, что, возможно, позволит производить неограниченное количество метана путем рециркуляции диоксида углерода из атмосферы, выпущенной заводами, в ценные энергетические ресурсы.

История Источник:

Материалы предоставлены Университетом Васэда . Примечание. Содержимое можно редактировать по стилю и длине.

.Процесс может работать с газом любой концентрации, от выбросов электростанции до открытого воздуха - ScienceDaily

Новый способ удаления углекислого газа из потока воздуха может стать важным инструментом в борьбе с изменением климата. Новая система может работать с газом практически при любом уровне концентрации, вплоть до примерно 400 частей на миллион, которые в настоящее время обнаруживаются в атмосфере.

Большинство методов удаления углекислого газа из потока газа требуют более высоких концентраций, таких как те, которые обнаруживаются в выхлопных газах электростанций, работающих на ископаемом топливе.Было разработано несколько вариантов, которые могут работать с низкими концентрациями, обнаруженными в воздухе, но новый метод значительно менее энергоемкий и дорогой, говорят исследователи.

Методика, основанная на пропускании воздуха через стопку заряженных электрохимических пластин, описана в новой статье в журнале Energy and Environmental Science постдока Массачусетского технологического института Саага Воскяна, который разработал эту работу во время своей докторской диссертации, и Т. Хаттон, профессор химической инженерии Ральфа Ландау.

Устройство представляет собой большую специализированную батарею, которая поглощает углекислый газ из воздуха (или другого газового потока), проходящего через его электроды во время зарядки, а затем выделяет газ во время разряда. В процессе работы устройство будет просто чередоваться между зарядкой и разрядкой, при этом свежий воздух или подаваемый газ продувается через систему во время цикла зарядки, а затем чистый концентрированный диоксид углерода выдувается во время разрядки.

По мере зарядки аккумулятора на поверхности каждого пакета электродов происходит электрохимическая реакция.Они покрыты составом под названием полиантрахинон, который состоит из углеродных нанотрубок. Электроды обладают естественным сродством к диоксиду углерода и легко реагируют с его молекулами в воздушном потоке или подаваемом газе, даже если он присутствует в очень низких концентрациях. Обратная реакция происходит, когда батарея разряжается - во время которой устройство может обеспечить часть энергии, необходимой для всей системы, - и в процессе выбрасывает поток чистого углекислого газа. Вся система работает при комнатной температуре и нормальном давлении воздуха.

«Самым большим преимуществом этой технологии по сравнению с большинством других технологий улавливания или поглощения углерода является бинарная природа сродства адсорбента к диоксиду углерода», - поясняет Воскиан. Другими словами, электродный материал по своей природе «имеет либо высокое сродство, либо полное отсутствие сродства», в зависимости от состояния заряда или разряда батареи. Другие реакции, используемые для улавливания углерода, требуют промежуточных этапов химической обработки или ввода значительной энергии, такой как тепло или перепад давления.

«Это бинарное сродство позволяет улавливать углекислый газ любой концентрации, включая 400 частей на миллион, и позволяет его выпускать в любой поток носителя, включая 100-процентный CO2», - говорит Воскиан. То есть, когда любой газ проходит через стопку этих плоских электрохимических ячеек, во время стадии высвобождения захваченный диоксид углерода будет уноситься вместе с ним. Например, если желаемый конечный продукт представляет собой чистый диоксид углерода, который будет использоваться при газировании напитков, то поток чистого газа можно продуть через пластины.Уловленный газ затем выходит из пластин и присоединяется к потоку.

На некоторых заводах по розливу безалкогольных напитков ископаемое топливо сжигается для выработки углекислого газа, необходимого для того, чтобы напитки стали шипеть. Точно так же некоторые фермеры сжигают природный газ для производства углекислого газа, чтобы кормить свои растения в теплицах. Новая система могла бы устранить эту потребность в ископаемом топливе в этих приложениях и в процессе фактически удалить парниковый газ прямо из воздуха, говорит Воскиан. В качестве альтернативы поток чистого углекислого газа может быть сжат и закачан под землю для долгосрочного захоронения или даже превращен в топливо с помощью ряда химических и электрохимических процессов.

Процесс, который эта система использует для улавливания и выделения диоксида углерода, «революционен», - говорит он. «Все это происходит в условиях окружающей среды - нет необходимости в воздействии тепла, давления или химикатов. Это просто очень тонкие листы с активными обеими поверхностями, которые можно сложить в коробку и подключить к источнику электричества».

«В моих лабораториях мы стремимся разрабатывать новые технологии для решения ряда экологических проблем, которые позволяют избежать необходимости в источниках тепловой энергии, изменениях давления в системе или добавлении химикатов для завершения циклов разделения и высвобождения», - говорит Хаттон. .«Эта технология улавливания углекислого газа является наглядной демонстрацией мощности электрохимических подходов, которые требуют лишь небольших колебаний напряжения для разделения».

На действующей установке - например, на электростанции, где выхлопные газы производятся непрерывно - два набора таких пакетов электрохимических ячеек могут быть установлены бок о бок для параллельной работы, при этом дымовой газ направляется первым. в одном комплекте для улавливания углерода, затем направляется во второй комплект, в то время как первый комплект переходит в свой цикл выгрузки.При чередовании движения вперед и назад система всегда могла улавливать и выпускать газ. В лаборатории команда доказала, что система может выдерживать не менее 7000 циклов зарядки-разрядки с 30-процентной потерей эффективности за это время. По оценкам исследователей, они могут легко улучшить это количество до 20 000–50 000 циклов.

Сами электроды могут быть изготовлены стандартными методами химической обработки. Хотя сегодня это делается в лабораторных условиях, его можно адаптировать так, чтобы в конечном итоге их можно было производить в больших количествах с помощью процесса производства рулонов, аналогичных газетному печатному станку, говорит Воскян.«Мы разработали очень рентабельные методы», - говорит он, оценивая, что их можно производить примерно по десяткам долларов за квадратный метр электрода.

По сравнению с другими существующими технологиями улавливания углерода, эта система достаточно энергоэффективна, постоянно расходуя около одного гигаджоуля энергии на тонну улавливаемого диоксида углерода. По словам Воскяна, у других существующих методов потребление энергии варьируется от 1 до 10 гигаджоулей на тонну, в зависимости от концентрации углекислого газа на входе.

Исследователи основали компанию Verdox, чтобы коммерциализировать процесс, и надеются разработать опытную установку в течение следующих нескольких лет, - говорит он. По его словам, систему очень легко масштабировать: «Если вам нужна большая емкость, вам просто нужно сделать больше электродов».

.