Техника сварки в нижнем положении

Техника сварки и наплавки в нижнем положении — Студопедия.Нет

Это положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений и газов из расплавленного металла сварочной ванны. Условия формирования металла шва наилучшие, так как расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками.

Стыковые швы сваривают без разделки кромок или с V-, Х– и U-образным скосом. Стыковые швы без разделки кромок, в зависимости от толщины, сваривают с одной или двух сторон. Необходимо тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корне шва).

Однопроходную сварку с V-образной разделкой кромок обычно выполняют с поперечными колебаниями электрода на всю ширину, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними. Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор рекомендуется производить электродами ∅ 3 мм с минимальной высотой. Протяженность прихваток 10–15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняются по условиям чертежа или технологического процесса, в которых оговорены протяженность и частота прихваток.

При сварке такого шва за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды ∅ 3–4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Для зачистки шва от шлака удобно применять специальный инструмент – металлическую щетку, оснащенную маленьким молоточком для сбивания шлаковых наслоений.

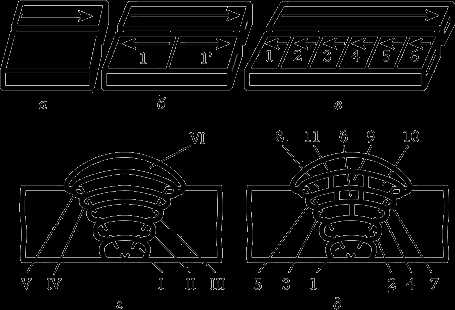

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 29). Однослойный однопроходный шов выполняется за один проход (напроход). При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный). В многопроходных швах последний валик (поз. 11 на рис. 29, д ) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Рис. 29. Способы выполнения швов различной длины (а – напроход; б – от середины к краям; в – обратноступенчатый) и поперечные сечения многослойных (г ) и многопроходных (д ) стыковых швов; нумерация соответствует порядку выполнения швов

Сварка за один проход предпочтительнее при ширине шва не более 14–16 мм, так как дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя напроход нежелательна. Первый слой успевает остыть, и в нем возникают трещины. Для равномерного прогрева металла по всей длине швы накладывают двойным слоем («горкой»), каскадом или блоками. При каскадном способе заполнения шва двойным слоем второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200–400 мм. Сварка «горкой» – разновидность каскадного метода. Ее ведут два сварщика одновременно от середины к краям. Оба метода – это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей.

При сварке блоками шов заполняют отдельными ступенями по всей высоте сечения шва. Этот метод применяют при соединении деталей из сталей, закаливающихся при сварке.

Швы с Х– или U-образным скосом кромок по сравнению с V-образным имеют преимущества: в 1,6–1,7 раза уменьшаются объем наплавленного металла и угловые деформации, улучшается провар корня шва. Сварку этих швов выполняют так же, как и с V-образной разделкой, но для уменьшения остаточных деформаций и напряжений желательно накладывать каждый валик или слой попеременно с каждой стороны. Рекомендованный зазор при Х-образной разделке – 3 миллиметра.

При сварке на весу (рис. 30, а ) наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. В этом отношении более благоприятна сварка на плотно прижатой съемной медной или остающейся стальной подкладке (рис. 30, б – в ). Последние увеличивают расход металла и не всегда технологичны. В медной подкладке для формирования обратного валика делают формирующую канавку, но могут возникнуть трудности точной установки кромок вдоль формирующей канавки.

Рис. 30. Схема сварки стыковых швов:

а – на весу; б – на медной съемной подкладке; в – на остающейся стальной подкладке; г – с предварительным подварочным швом; д – удаление непровара в корне шва для последующей подварки

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва (рис. 30, г ). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 30, д ) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «в лодочку» (рис. 31, а ) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу этот прием напоминает сварку стыковых швов с V-образной разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

Рис. 31. Положение электрода и изделия при сварке:

а – «в лодочку»; б – таврового соединения; в – внахлестку; г – углового соединения

При наложении угловых швов наклонным электродом, в т. ч. «в лодочку», сварку лучше вести углом назад. Во избежание непровара и подрезов кромок сварку «в лодочку» лучше выполнять методом опирания электродного покрытия на кромки.

При сварке наклонным электродом (рис. 31, б – г ) трудно обеспечить провар шва по нижней плоскости ввиду натекания на нее расплавленного металла и предупредить подрез на вертикальной плоскости из-за стекания расплавленного металла. Поэтому таким способом обычно сваривают швы с катетом до 6–8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который под нагрузкой послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более – двусторонняя разделка кромок.

Тавровые и угловые швы без скоса кромок с катетами более 10 мм выполняют в один слой поперечными движениями электрода треугольником с задержкой в корне шва. Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком.

Наплавка. Наплавка на поверхности изделия выполняется одиночными валиками. Каждый последующий валик необходимо выполнять так, чтобы центр сварочной дуги (электрода) проходил по краю предыдущего валика, перекрывая его на половину или на треть ширины (рис. 32, а ). Перед сваркой очередного валика предыдущий валик нужно очистить от шлака и крупных брызг зубилом и металлической щеткой от нагара.

Рис. 32. Наплавка:

а – формирование валиков наплавки; б – выравнивание высоты по краям; 1 – наплавленный металл; 2 – дополнительные валики

Наблюдая за центром дуги, одновременно необходимо следить за краем жидкой ванны, который должен доходить (или чуть-чуть не доходить) до вершины предыдущего валика. Наклон электрода по отношению к изделию и предыдущему валику должен составлять 80–90°. Наклон электрода по отношению к направлению сварки определяется по правилу: «чтобы шлак вперед не забегал и сзади не отставал». Сварочный ток и диаметр электрода, в зависимости от толщины изделия, – максимальные или близкие к максимальным.

При наплавке нужно использовать среднюю длину дуги. При сварке с манипулированием электродом перемещение электрода необходимо производить от центра шва на предыдущий валик и на изделие на равное расстояние. Постоянно следует следить за геометрией, высотой и шириной предыдущего и выполняемого валика.

Для выравнивания высоты по краям наплавленного участка необходимо произвести невысокие дополнительные валики (рис. 32, б ). Это поможет добиться минимальных перепадов между валиками, что не потребует механической зачистки перед наплавкой последующего слоя.

При многослойной наплавке жидкотекучий шлак «спешит» занять несовершенство предыдущего слоя (углубления), что вносит дополнительные сложности в процесс сварки. В данном случае после тщательной зачистки предыдущего слоя от шлака необходимо центром дуги обязательно идти по центру углублений, иначе требуется дополнительная зачистка первого слоя от глубоких перепадов между вершинами. В данном случае теряются качество и производительность наплавки.

Высота наплавки каждого слоя зависит от диаметра электрода и не должна превышать ¾ его диаметра.

Как варить новичкам швы в нижнем положении и угловые соединения

Как варить новичкам швы в нижнем положении и угловые соединения

Как варить новичкам швы в нижнем положении и угловые соединенияДля начинающих сварщиков лучше всего учиться варить швы в нижнем положении. В таком случае расплавленный металл сам, под своим весом, стремится заполнить сварочную ванну. При этом свариваемые кромки изделия удерживают расплавленный металл, не давая ему вытекать за пределы.

Кроме того, при сварке в нижнем положении газ стремиться вверх, выталкивая за собой шлак, что очень важно, поскольку в самом начале обучения нужно научиться отделять металл от шлака. Всё это способствует не только лёгкому обучению, но и даёт возможность, на самом начальном этапе пути, получить чистый и качественный сварочный шов.

Исходя из всего вышесказанного, учиться варить ручной дуговой сваркой нужно именно в нижнем положении. Какие нюансы при этом следует соблюдать, и что необходимо учитывать?

Сварка швов в нижнем положении

При выполнении сварки в нижнем положении, швы рекомендуется наплавлять на себя или слева направо. Такой подход даст возможность лучше контролировать сварочное соединение, следить за состоянием дуги, и правильно осуществлять движение электродом во время сварки.

Варить швы в нижнем положении необходимо с небольшой наплавкой валика в обе стороны. При этом кромки металла плавятся и расширяются, а расплавленные металлы заготовок образуют прочное и надежное соединение. После сварки с одной стороны, для усиления шва, заготовку переворачивают, очищают, и сваривают с противоположной стороны.

Необходимо знать, что металл, толщина которого менее 8 мм, можно варить за один проход, то есть, одним слоем. Когда толщина металла более 8 мм, сварка осуществляется минимум в два слоя. При этом высота первого сварочного шва должна быть не менее 3 мм. Первый слой, как правило, выполняют электродами 3 мм, а последующие слои, электродами 4-5 мм.

Как варить угловые швы в нижнем положении

Для наложения угловых швов, изделие рекомендуется выставить «в лодочку». Когда такой возможности нет, то следует особое внимание уделить провариванию корневого шва. Для этого сначала сваривается поверхность нижней кромки, и лишь после этого переходят на сварку вертикальной.

Сварку угловых швов в нижнем положении рекомендуется осуществлять электродами, диаметр которых составляет 3 мм. Если производится накладывание многослойного сварного шва, то первый слой особенно хорошо проваривают, чтобы не допустить появление дефектов. При накладывании последующих слоев, обязательно необходимо очистить соединение от шлака.

Для начинающих сварщиков наверняка будет интересно знать, что толстый металл хорошо варить на прямой полярности. Для этого к металлу подсоединяется плюсовая клемма инвертора. В таком случае металл будет хорошо нагреваться, что приведёт к его большему проплавлению.

Тонкий металл, наоборот, варят на обратной полярности. При этом нужно учесть тот факт, что такая техника ручной дуговой сварки подходит лишь при работе с инверторами, которые выдают постоянный ток. При сварке переменным током, прямая и обратная полярность не работает.

Поделиться в соцсетях

Выполнение сварных соединений в нижнем положении

СТЫКОВЫЕ

Односторонние без скоса кромок выполняют электродами диаметром, равным толщине металла, если она не превышает 4 мм

Листы без скоса кромок толщиной 2-8 мм сваривают двусторонним швом, а до 6 мм - односторонним

Металл толщиной более 8 мм сваривают с разделкой кромок. Во избежание прожогов сварку ведут на сьемных медных или стальных подкладках

УГЛОВЫЕ

В симметричную "лодочку"

В несимметричную "лодочку"

Во избежание непровара и подрезов кромок сварку "в лодочку" лучше вести электродом, допускающим опирание покрытия на кромки

При наложении угловых швов наклонным электродом (в т.ч. "в лодочку") сварку лучше вести углом назад

ТАВРОВЫЕ

Угловые швы без скоса кромок с катетами более 10 мм выполняют в один слой поперечными движениями электрода треугольником с задержкой в корне шва

НАХЛЕСТОЧНЫЕ

Угловые швы в нижнем положении с катетом до 10 мм накладывают в один слой электродами диаметром до 5 мм без поперечных колебаний

Сварка швов в нижнем положении

Подавляющее большинство швов выполняется в нижнем положении. При сварке в нижнем положении расплавленный металл не может вытечь из ванны, металл электрода легко переходит в шов, и образуется шов правильной формы. При этом легко вести наблюдение за процессом сварки, так как сварщик находится в удобном положении, чаще всего сидя, что не сильно утомляет его при работе. Поэтому по возможности надо устанавливать свариваемые изделия так, чтобы вести сварку в нижнем положении.

Техника сварки швов различна.

Сварка стыковых бесскосных швов. При обычных приемах сварка бесскосных швов применяется для толщины металла до 6—8 мм (см. фиг. 32, б, в, г).

При сварке стыковых бесскосных швов необходимо обеспечить провар на всю толщину листа.

Валик наплавляется вдоль кромок при небольшом колебании электрода в поперечном направлении. Если сварка осуществляется электродом диаметром 6 мм, то ширина валика получается достаточной без поперечных колебательных движений электрода. При сварке стыковых бесскосных швов внимание сварщика должно быть обращено на наличие зазора между кромками и их равномерное расплавление.

Для получения шва высокой прочности без непровара в нижней части кромок следует, если позволяет конструкция, делать подварку с обратной стороны (фиг. 32, б ). В том случае, если подварить шов с обратной стороны не представляется, возможным, пользуются подкладками (фиг. 32, г). Применение подкладок имеет значительные преимущества. Сварщик, не боясь прожогов и протеков, работает уверенно, может увеличить силу сварочного тока, что повышает производительность. Внешний вид шва заметно улучшается. Наплавленный металл имеет плавный переход к основному. В случае сварки швов типа С4 (табл. 39) необходимо применять способ сварки погруженной дугой, рассматриваемый в параграфе 9 настоящей главы.

Фиг.50.Путь электрода при сварке шва с V-образной разделкой за один проход

Фиг.51.Движение концом электрода при сварке углового шва

Как варить вертикальный и горизонтальные швы электросваркой

Электросварка является одним из технологических решений по объединению различных частей металлов. Предусматривается нагрев заготовок до температуры плавления при помощи электрической дуги. Аппараты электрической дуговой сварки нашли свое применение в самых разных областях производства и в частном секторе.

Изменяя температуру электрической дуги, пользователь может сваривать между собой практически любые идентичные металлы. Но перед тем, как начать воплощать свои идеи в реальность, будущий сварщик должен внимательно изучить технику формирования сварочных швов. Ниже детально рассматриваются вопросы, как правильно варить вертикальный шов электросваркой и приемы, позволяющие правильно положить горизонтальный шов.

Общие определения сварных швов

Технологические операции по соединению металлов посредством электрической сварки тесно связаны с понятием сварного шва. Он образуется по завершению плавления металла электродуговой сваркой в процессе остывания. В зависимости от того, где выполняется соединение металлов, шов может располагаться вертикально или горизонтально. Помимо этого, различают боковое, верхнее или нижнее пространственное расположение стыков.

Самой простой в исполнении справедливо считается нижнее горизонтальное расположение сварного соединения. Именно в этом положении сварщику проще всего контролировать расплав. Остальные варианты, а именно – боковой и верхний, расположения сварного шва являются сложными. Чтобы выполнить их сварщику требуется потратить немало времени на изучение техники и основных приемов сварки. Потребуется немало времени, чтобы наработать практические навыки.

Читайте также: Обозначение сварных швов на чертежах по ГОСТу

Как варить вертикальный шов

Из-за того, что шов располагается вертикально, а сила тяжести действует постоянно, расплавленный металл устремляется вниз. Это основная сложность, которая не дает начинающему сварщику выполнить работу с более-менее приемлемым качеством.

Все действия специалиста в этом случае (помимо основной работы) направлены на удержании расплавленной массы в пределах рабочей области стыка. Решить задачу помогает стабильность в работе: электрическая дуга должна быть постоянной. Ее следует удерживать на минимально возможном расстоянии между сварочной ванной и электродом.

Техника сварки снизу вверх

Самый распространенный способ – сваривание по направлению от самой нижней точки стыка к верхней. Благодаря такому направлению перемещения обеспечивается стабильный контроль над расплавом, который проще удержать в пределах ванночки. Именно при таком способе сварки удается положить качественный шов и создать надежное соединение.

Естественно, перед началом процесса сварки, нужно подготовить кромки свариваемых деталей. Они обрабатываются абразивными материалами в точном соответствии с требованиями. Отдельно настраивается аппарат, выставляется нужное сопротивление, сила тока и выбирается наиболее подходящий электрод.

На первом этапе сварщик делает насколько прихватов длиной 1-2 см, которые равномерно располагаются по всей длине стыка. Это необходимо, чтобы избежать деформации поверхности соединяемых деталей в результате резкого повышения температуры. При вертикальном сваривании угол между электродом и рабочей поверхностью выдерживается в диапазоне 45-90 градусов.

Согласно разработанной инструкции действия сварщика состоят из четырех пунктов:

- Законтачить электрод к металлу, чтобы разжечь дугу.

- Сделать несколько прихваток по направлению от середины к краям. Они располагаются на приблизительно одинаковом расстоянии, а количество зависит от длины стыка.

- Формировать шов по направлению от нижней точки к верхней.

- Следить за тем, чтобы расплав не вытекал из рабочей ванночки.

Не нужно слишком быстро перемещать электрод. В этом случае невозможно добиться хорошего прогрева заготовок. Но не стоит и медлить, поскольку большое количество расплава станет причиной его стекания вниз. Скорость перемещения электрода должна обеспечивать оптимальное количество расплава в ванночке.

Вместе с поступательным движением снизу-вверх сварщик должен позаботиться и о поперечных движениях электрода полумесяцем, елочкой либо иным приемом. Стоит учесть, что техника поперечного перемещения расходников актуальна только в том случае, когда толщина соединяемых заготовок больше 4 мм.

При вертикальной сварке важно проходить стык в один заход без остановок. Именно это является основной сложностью для начинающих сварщиков. С опытом приобретаются нужные навыки, и вертикальная сварка перестает быть проблемой.

Техника сварки сверху вниз

Со временем сварщики так само без труда формируют вертикальные швы с перемещением электрода по направлению сверху-вниз. Здесь нужно знать о небольшой хитрости, без которой выполнение работы было бы очень проблематичным. При поджиге электрической дуги электрод нужно ставить под прямым углом относительно рабочей поверхности. После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

Проводка электрода по стыку выполняется с поперечными движениями. Они могут быть прямыми (прямоугольными), пилообразными или волнообразными. Выбор способа – на усмотрение сварщика. Важно, чтобы расплат равномерно распределялся в ванночке и не вытекал из нее. Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Технология сварки горизонтального шва

Техника формирования горизонтального шва мало чем отличается от укладки вертикального. Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Тем не менее, и здесь нужно придерживаться определенных правил. В противном случае, вытекание расплава из ванночки тоже вероятно. Необходимо выбрать такое расположение электрода, при котором сила горения электрической дуги была бы равна силе тяжести капель металла и направлена в другую сторону. Вполне вероятно, что потребуется опытным путем выбрать наиболее подходящую силу тока и скорость движения по стыку.

Как правило, горизонтальный шов проваривается непрерывным способом. Но в случаях, когда удержать расплав в ванночке сложно, рационально прибегнуть к другой методике. К примеру, в некоторых случаях периодическое гашение сварной дуги помогает получить более качественный результат. Все тонкости становятся более понятными с опытом. Не стоит отчаиваться, если на первых порах сварочный шов таковым можно назвать с большой натяжкой.

Формирование сварочного шва с нужной глубиной проварки и шириной достигается, благодаря аккуратному перемещению электрода от кромки одной заготовки к другой в поперечном направлении. При сваривании деталей с толщиной стенок до 4 мм используются различные приемы поперечного хода: форма рисунков сильно варьируется. Каких-то рекомендаций нет, и сварщик сам определяется с методом. Основное требование – добиться нужной глубины провара и оптимальной ширины шва.

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд. Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Руководство говорит о том, что в режиме сварки существует три дуговых промежутка:

- 1-1,5 мм – короткий;

- 2-3 мм – нормальной длины;

- 3,5-6 мм – длинный.

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева из-за слабого прогрева рабочей области в ширину.

Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Ее периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Ее длину можно вычислить по формуле:

Ld = 0.5*1,1 Dэ, где:

- Ld – длина сварной дуги;

- Dэ – диаметр используемого электрода.

Управление электродом

При выполнении сварочных работ угол наклона электрода определяется сварщиком и может быть прямым, вперед или назад по отношению к поверхности металла. Эти технологические приемы являются базовыми для того, чтобы позволить сварщику сформировать сварочный шов в различных производственных условиях.

К примеру, метод «углом вперед» часто применяется при потолочной сварке и для формирования вертикального шва. Помимо этого, техника успешно применяется при сваривании стыков труб, которые невозможно провернуть. Под прямым углом выполняются работы в труднодоступных для сварки местах. А вот техника с «углом назад» незаменима при соединении угловых стыков.

Передний угол расположения электрода востребован при работе с тонкостенными металлами. В этом случае формируется широкий прочный шов с малой глубиной проваривания. Когда же заготовки имеют толстые стенки, то целесообразней прибегнуть к методике «угла назад». Это обеспечивает глубокий прогрев металла.

Перемещение электрода и сила тока

Большое влияние на качество сварного шва оказывают два значимых фактора – сила тока и скорость перемещения электрода. Подача большого тока позволяет прогреть металл на большую глубину. В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

Таблица соответствия тока, электрода, толщины металла

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

|---|---|---|

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Выбирая скорость для перемещения дуги, следует учитывать ее мощность. Чрезмерно быстрая подача при сравнительно небольшой мощности электрической дуги не позволяет достаточно хорошо прогреть металл на всю глубину. Получается, что шов просто «ляжет» на поверхность стыка, едва прихватив кромки. И, наоборот, при медленном перемещении в сочетании с достаточно мощным электрическим разрядом высока вероятность перегрева и деформации металла по линии сваривания. Если заготовки имеют тонкие стенки, то они могут прогореть насквозь.

Инструкция начинающего сварщика

Для выполнения сварочных работ помимо соответствующего оборудования необходимо иметь и защитную экипировку. Стандартный набор состоит из таких элементов:

- Обувь, брюки, куртка и перчатки из прочного несгораемого материала.

- Головной убор из плотной ткани.

- Профессиональную защитную маску.

В работе следует использовать только исправный инвертор с надежно защищенной электрической частью. Кабель, который идет от сварочного аппарата к сети и рабочему месту, долен быть надежно изолирован с большим запасом мощности, чтобы выдерживать рабочие нагрузки.

Рабочее место сварщика в обязательном порядке комплектуется специальным столом, заземлением, противопожарными средствами и мощными осветительными приборами. Перед началом работ нужно детально ознакомиться с приемами выполнения электрических соединений.

Выводы

Чтобы приступить к выполнению сварочных работ вовсе не обязательно иметь соответствующее образование, но без соответствующих навыков и, хотя бы, минимального опыта не стоит рассчитывать на приемлемый результат. Со временем навыки будут совершенствоваться и появится реальная возможность выполнения более сложных задач. Теоретическую часть изучать никогда не поздно, а практика поможет лучше понять суть определенных производственных процессов.

Пространственные положения сварного шва при сварке

Без сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка.

Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия.

В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке.

Обозначение

Классификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. В дальнейшем это позволяет ему правильно читать чертежи и делать предварительные выводы перед началом выполнения работы.

Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» - потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения. Для примера – П2 будет означать, что шов потолочный тавровый, а В1 – вертикальный стык, а сваривание выполняется по направлению снизу-вверх. Два однородных обозначения Н1 и Н2 свидетельствуют о том, что шов располагается снизу, а вот техника выполнения различна. В первом случае – это стыковой способ сваривания, а во втором – «в лодочку».

Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок.

Сокращения, обозначающие положение электродов при сваривании:

- h2 (PA) — нижнее стыковое и в «лодочку»;

- Н2 (РВ) — нижнее тавровое;

- Г (PC) — горизонтальное;

- П1 (РЕ) — потолочное стыковое;

- П2 (PD) — потолочное тавровое;

- B1 (PF) — вертикальное снизу-вверх;

- В2 (PG) — вертикальное сверху вниз;

- Н45 (H-L045) — наклонное под углом 45°.

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда.

В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок.

Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний.

Виды положений при сварке

В пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Нижнее положение

Простое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой.

На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. В нижнем положении применяются два основных способа сваривания – стыковой и угловой.

Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок.

Горизонтальное

На сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву.

Вертикальное

Заготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется.

Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается.

В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка.

Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Потолочное

Это разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы.

При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну.

Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины.

Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза.

Положение электрода

При выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Существует три основных вид положения электродов:

- Углом вперед. Оптимальный вариант для наложения шва в труднодоступных местах. Помимо достоинств ему присущи и недостатки. Шлак и жидкий металл все время находятся на пути перемещения электрода, что мешает сварочному процессу. Иногда дуга гаснет, а то и вовсе начинает «блуждать». Возможно образование пропусков, что сильно понижает качество шва.

- Углом назад. Часто используется при соединении угловых стыков. Желательно угол наклона электрода выдерживать, как и в предыдущем случае, в коридоре 30-60 градусов. В процессе работы сварочная дуга вытесняет из ванночки жидкий металл и шлак. Оголенные участки быстро кристаллизируются.

- Прямой угол. Благодаря тому, что электрод расположен перпендикулярно к заготовкам, можно контролировать перемещение шлака. В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

Движение электрода

При ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода.

Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества.

Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно.

Сваривание электродом

Когда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов.

Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов.

Виды соединений

Соединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции.

При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок.

Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см.

По форме существует три вида соединений:

- Нормальное. Результат обеспечивается за счет длинной дуги. Такие сопряжение отлично выдерживают динамические нагрузки. Это обусловлено тем, что между основным материалом и дорожкой нет перепада.

- Выпуклые. Еще их принято называть усиленными. Такая форма обеспечивается только при короткой дуге. Шов обладает несколько меньшей шириной, а «свободный» объем уходит на формирование его высоты. Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов.

- Вогнутые. Известны еще и как ослабленные. Корень выглядит вогнутым и имеет форму канавки. Образуется в результате нарушений технологического процесса или при плохой подготовке свариваемых кромок. Находит применение при соединении тонких материалов.

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

- Односторонняя сварка. В этом случае соединение выполняется только с одной стороны без поворота и сварки с противоположной. В документации и на графических материалах обозначается аббревиатурой ос (ss). Первые литеры информируют о названии сварки на русском языке, а обозначение в скобках является международным.

- Двухсторонняя. Сварочные швы наложены с обеих сторон стыка. Условное обозначение – дс (bs).

- Соединение заготовок, выполненное на подкладке (съемной или нет) маркируется аббревиатурой сп (mb). Обозначение кириллицей расшифровывается как «с подкладкой».

- Сваривание на весу, другими словами, выполненное без подкладок: бп (nb). Как пример, ос бп будет значить, что одностороннее сварное соединение выполняется без применения подкладки.

- С зачисткой стыка. Когда корень соединения предварительно зачищается, то такой вид сварки маркируется буквами зк (gg). Соответственно, без зачистки – бз (ng).

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми.

Как подготавливаются кромки

Получить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Как и где расположен стык, нужно подготовить его к сварочному процессу.

Подготовку к сварке заготовок можно разделить на такие этапы:

- правка кромок;

- разметка;

- резка заготовок;

- зачистка стыков;

- прогрев перед сваркой;

- обработка и зачистка кромок.

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя.

Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом.

После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации.

Наконечники для сварки в неположенном положении

Вертикальная и потолочная сварка по своей природе сложнее, чем плоская / горизонтальная сварка на месте потому что вы работаете против гравитации. Для успешной сварки в нерабочем положении важно правильно выбрать процесс сварки и присадочные материалы, а также использовать оптимальные параметры для применения.

Хотя сварочная промышленность признает, что плоская / горизонтальная сварка в одном положении предпочтительна, иногда сварка в нестандартном положении необходима.Когда вы свариваете очень большую деталь, которую нельзя сдвинуть, или когда деталь зафиксирована на месте, единственными вариантами могут быть сварка в вертикальном положении или над головой.

Сварка в нерабочем положении используется во многих отраслях промышленности, включая судостроение, морское строительство, строительство, трубопроводы и в целом производство, когда перемещение детали непрактично.

Ниже приведены несколько ключей к успеху сварки в нерабочем положении, включая выбор правильного процесса сварки и присадочного металла, а также использование оптимальных параметров для конкретного применения.

Проблемы, распространенные ошибки

Вертикальная и потолочная сварка по своей природе сложнее, чем сварка на месте, потому что вы работаете против силы тяжести. Жидкая сварочная ванна имеет естественную тенденцию провисать или капать, что затрудняет выполнение качественных сварных швов.

Способ решения этой дилеммы, по крайней мере, для большинства сварочных процессов, заключается в том, чтобы сваривать медленнее и с меньшими параметрами сварки или тепловложением, что снижает текучесть сварочной ванны. Однако это приводит к падению уровня производительности.

Сварщики часто допускают следующие ошибки при сварке в нерабочем положении:

- Использование процесса сварки, не оптимального для данной области применения

- Неспособность отрегулировать параметры сварки из положения в положение вне положения, что приводит к более высоким тепловложениям чем необходимо

- Предполагая, что те же методы и расходные материалы, которые вы используете для сварки в открытом положении, также работают и для сварки в нерабочем положении

Вы не всегда можете использовать те же методы и параметры, что и при плоской и горизонтальной сварке и ожидать такой же успех при сварке в нерабочем положении.В дополнение к более медленной сварке и меньшему тепловложению может также потребоваться манипулирование сварочной ванной для получения приемлемого валика. Вы можете сделать это, используя технику плетения в большинстве процессов.

Выбор правильного процесса

Некоторые процессы сварки упрощают сварку в нестандартном положении, в то время как другие могут быть более трудными. Рассмотрим несколько ключевых критериев для выбора.

Требования к производительности. Если приложение требует, чтобы вы взбирались вверх и вниз по лесам, чтобы выполнить два или три небольших сварных шва за раз, производительность самого процесса сварки, скорее всего, не является важным фактором.Сравните эти типы приложений с крупносерийными производственными средами, в которых производительность имеет решающее значение для всей работы. Когда производительность сварки важна, ищите процесс, обеспечивающий более быстрые результаты.

Окружающая среда. Вы свариваете на улице или в магазине? Процессы с защитным газом обычно лучше работают в помещении, тогда как сварочные процессы, не требующие использования защитного газа, лучше подходят для наружных работ, таких как сварка конструкций и трубопроводов.

Рисунок 1

Электроды SMAW классифицируются по позиционным возможностям, поэтому ищите всепозиционную классификацию для вертикальной и потолочной сварки.

Уровень квалификации. Некоторые процессы имеют более широкий диапазон параметров и могут быть более щадящими для техники и последовательности сварщика и, следовательно, более щадящими для сварки вне положения. Менее опытным сварщикам может быть полезно выбрать процесс, который упрощает выполнение хороших сварных швов в нерабочем положении.

Чтобы определить, какой процесс соответствует потребностям конкретного приложения, рассмотрите преимущества и ограничения каждого из них.

Дуговая сварка в среде защитного металла

Поскольку не требуется защитный газ, дуговая сварка в среде защитного металла (SMAW) обеспечивает большую мобильность и гибкость при использовании вне помещений.Многие сварщики также знакомы с SMAW и часто имеют под рукой необходимое оборудование.

Однако, поскольку SMAW - более медленный процесс, он лучше всего подходит для приложений вне положения, где производительность сварки не так критична, например, когда требуется меньше сварных швов. Кроме того, имейте в виду, что при использовании SMAW на конце каждого электрода есть встроенная функция остановки / запуска.

Электроды для этого процесса классифицируются по позиционным возможностям, поэтому ищите классификацию во всех положениях для вертикальной или потолочной сварки (см. Рисунок 1 ).Выбор электрода меньшего диаметра позволяет использовать более низкую силу тока, чтобы контролировать нагрев при сварке в нерабочем положении.

Проблемы, связанные с SMAW вне положения, можно свести к минимуму, используя более низкую настройку силы тока и манипулируя дугой с помощью техники переплетения, что помогает сделать сварной шов более широким и плоским.

Дуговая сварка порошковой проволокой

Существует два типа процессов дуговой сварки порошковой проволокой (FCAW): с газовой защитой и с самозащитой. Для обоих типов присадочный металл классифицируется по положению, поэтому ищите проволоку, предназначенную для вертикальной и потолочной сварки (см. , рис. 2, ).

Порошковая проволока наиболее проста в использовании для сварки в нерабочем положении, поскольку она не допускает вариаций в технике сварки. Особенно это актуально для порошковой проволоки с защитным газом.

Самозащитная порошковая проволока, так как не требует использования защитного газа, хорошо подходит для наружного применения в качестве альтернативы SMAW. Эта проволока менее портативна, чем SMAW, из-за добавления механизма подачи проволоки, но обеспечивает гораздо большую производительность. Более высокая скорость наплавки означает, что в сварной шов наносится больше присадочного металла.Кроме того, при сварке проволоки остановка и запуск не требуются так часто, как при SMAW.

FCAW с газовой защитой часто является предпочтительным вариантом для применения вне помещений внутри помещений. Он производит очень мало брызг, обеспечивает высокую скорость наплавки и требует меньшей предварительной очистки материала по сравнению с дуговой сваркой в газовой среде (GMAW).

Рисунок 2

При сварке порошковой проволокой как в среде защитного газа, так и в среде самозащиты присадочный металл классифицируется по позициям.Обязательно выбирайте проволоку, предназначенную для вертикальной и потолочной сварки.

Шлаковые системы в присадочных металлах FCAW во всех положениях обеспечивают гораздо более высокие тепловыделения и скорость осаждения по сравнению с другими процессами. Скорость наплавки при сварке вне положения с FCAW можно увеличить более чем в два раза по сравнению с GMAW. Кроме того, без каких-либо манипуляций можно добиться отличного качества валика в FCAW.

По этим причинам проволока FCAW считается более щадящей и простой в использовании для вертикальной и потолочной сварки - даже для менее опытных сварщиков.

Процессы FCAW хорошо подходят для приложений, требующих большого количества сварочных работ, особенно сварки в нерабочем положении. Во многих приложениях можно использовать те же параметры сварки для сварки в нерабочем положении, что и для сварки в неправильном положении, поскольку FCAW допускает широкий диапазон параметров. Это экономит время и помогает повысить производительность.

Дуговая сварка металла в газе

Процесс GMAW имеет два варианта для присадочных металлов: сплошная проволока и порошковая проволока. Эти присадочные металлы не классифицируются в зависимости от их расположения.

При сварке вне положения с этим процессом необходимо использовать перенос короткого замыкания или импульсный GMAW для достижения более низкого тепловложения и получения приемлемых сварных швов. Имейте в виду, что меньшее тепловложение снизит производительность и скорость наплавки процесса. Сварка вертикально вниз часто используется, чтобы избежать потерь производительности, связанных с вертикальным подъемом, но вертикальная сварка вниз очень подвержена отсутствию плавления и неприемлема для многих применений.

GMAW вне позиции часто требует, чтобы вы потратили больше времени на набор номера в машине, и обычно требуется технология плетения для получения хорошего внешнего вида сварного шва.Меньшее количество тепла, необходимое для сварки GMAW вне положения, также может привести к отсутствию плавления сварного шва.

По сравнению с GMAW и FCAW в газовой среде, порошковая сварка более производительна и терпима к изменениям параметров. GMAW может использоваться - и часто используется - для выполнения приемлемых сварных швов вне положения. Однако, если требуется много сварки, это может быть не лучшим вариантом.

Газовая дуговая сварка вольфрамом

Как и GMAW, газовая дуговая сварка вольфрамом (GTAW) также является процессом сварки во всех положениях; присадочные металлы не классифицируются по позиционным возможностям.Успешная GTAW вне положения требует внимания к технике и тепловложению.

Низкий нагрев снова имеет решающее значение во время GTAW вне положения. Можно использовать технику плетения, но это не так важно, как с GMAW или SMAW.

Изготовители не будут менять процесс сварки на GTAW для улучшения сварки вне положения, но те, кто уже использует GTAW, могут успешно использовать этот процесс для этих сварных швов.

Выбор правильного технологического процесса и присадочного металла

При сварке в нестандартном положении труднее контролировать различные факторы - от подводимого тепла и скорости движения до манипуляций с сварочной ванной.Чтобы добиться успеха при сварке в нерабочем положении, нужно выбрать правильный процесс для работы и знать правильные параметры и методы. И, как и при любой сварке, постоянная практика всегда помогает добиться наилучших результатов.

Блейн Гай (Blaine Guy) - инженер по сварке / CWI в Hobart Brothers, 937-332-4000, www.hobartbrothers.com.

.Основные положения при сварке

Четыре основных положения сварки: плоское, горизонтальное, вертикальное и потолочное.

Наиболее распространенный тип сварного шва - угловой шов и сварной шов с канавкой, и эти швы можно выполнять во всех четырех положениях.

Но вы также выполняете поверхностную сварку во всех четырех положениях, хотя вы не будете делать этот тип сварки очень часто.

Есть числа, которые используются для обозначения типа сварочного положения и сварного шва.

Например:

- 1 = Плоское положение

- 2 = Горизонтальное положение

- 3 = Вертикальное положение

- 4 = Положение над головой

Кроме того, есть буквы, обозначающие тип сварного шва, который вы будете выполнять в этой позиции. Например:

- F = угловой сварной шов

- G = сварной шов с канавкой

Контрольный опрос: Что означает 3F?

Ответ: Угловой шов в вертикальном положении.

Плоское положение:

В горизонтальном положении для сварки вы будете выполнять сварку на верхней стороне стыка. Но реальная поверхность вашего сварного шва будет почти горизонтальной.

Обычный термин для этого типа сварного шва называется «плоское положение», но его также называют положением «вниз».

Изображение слева представляет собой угловой сварной шов в плоском положении, а изображение справа - пример сварного шва с плоским расположением канавок.

Сварка вне позиции:

Плоское положение для сварки - это самое простое и наиболее удобное положение для сварки.В горизонтальном положении металл плоский, и ваша сварочная горелка или стержень будет двигаться в горизонтальном направлении.

Другие позиции называются Out Of Position, потому что они более трудны и требуют большего мастерства для их успешного выполнения. Позиции сварки в нерабочем состоянии: горизонтальное, вертикальное и потолочное.

Горизонтальное положение:

На изображении слева (вверху) показан угловой шов в горизонтальном положении, а изображение справа - пример сварки с разделкой кромок в горизонтальном положении.

- В положении Угловой сварной шов вы будете выполнять сварку на верхней стороне поверхности, которая является горизонтальной (или близко к ней) и против поверхности, которая является вертикальной (или близко к ней). См. Иллюстрацию выше.

- В положении Groove Weld ось сварного шва находится в горизонтальной плоскости (приблизительно), а поверхность сварного шва находится в вертикальной плоскости (приблизительно). См. Изображение B выше.

- Горизонтальный фиксированный сварной шов Положение - это положение для сварки трубы, ось трубы почти горизонтальна.Обратите внимание, что свариваемая труба не поворачивается во время сварки. См. Ниже дополнительную информацию о позициях сварки труб.

- Горизонтально-прокатный сварной шов - это также позиция для сварки труб, и она выполняется в горизонтальном положении. Обратите внимание, что труба поворачивается (вращается). Вы можете увидеть положения сварных швов труб ниже.

Изображение сварного шва справа вверху представляет собой фактический горизонтальный сварной шов с использованием стержня 7018.

Вертикальное положение:

Изображение слева (вверху) представляет собой угловой шов в вертикальном положении, а изображение справа - пример сварного шва с вертикальным расположением кромок.

При сварке в вертикальном положении ось сварных швов почти вертикальна.

При сварке трубы в вертикальном положении ось трубы расположена вертикально, и сварка будет выполняться в горизонтальном положении. Труба может вращаться или нет. Это просто зависит от обстоятельств.

Фактическое изображение сварного шва справа представляет собой вертикальный сварной шов с использованием сварочного стержня 7018.

Накладные расходы:

В положении для сварки над головой вы будете выполнять сварку под стыком. Это довольно понятно.

На рисунке 4F слева показан угловой сварной шов с расположением под потолком, а на иллюстрации рядом с ним показан пример сварного шва с канавкой в верхнем положении.

Швы с разделкой кромок: сводка положений при сварке.

Угловые сварные швы: сводка положений при сварке.

Эта диаграмма немного сложнее, поскольку на ней показаны несколько размеров и положений углового шва. он также показывает одно-, двух- и многопроходные сварные швы ...

Положения для сварки труб:

Положения труб:

Позиции, с которыми вы сталкиваетесь при сварке труб, много, и обычно положение будет фиксированным, однако нередко бывает и в плоском положении.

Горизонтальная намотанная труба:

Шаг 1: Выровняйте выровняйте стык, приварите его прихваточным швом или удерживайте его с помощью мостовых зажимов (сделанных из стали) и поместите трубу на ролики. См. Иллюстрацию ниже. В этот момент вы начнете сварку, начиная с точки C, а затем переместите сварной шов в точку B. Как только точка B будет достигнута, вы поворачиваете трубу, пока не дойдете до точки C (точка остановки сварки), и на этот раз вы начнете сварку до точки B.По мере вращения трубы вы должны держать сварочную горелку между точками B и C. Ваша трубка пройдет мимо них.

Шаг 2: В точке А положение горелки почти такое же, как при сварке в вертикальном положении. И когда вы приближаетесь к точке B, ваше сварное положение становится почти плоским. Вы немного измените угол сварки, чтобы это компенсировать.

Труба, сваренная прихватками на роликах:

Шаг 3: Остановите сварку прямо перед начальной точкой (корень начальной точки).Вам нужно здесь небольшое отверстие. Затем повторно нагрейте точку соединения. Температура должна быть равномерной в областях, прилегающих к месту соединения. В результате произойдет полное слияние с вашей начальной точкой.

Шаг 4: Если у вас толщина боковой стенки (трубы) не менее 0,25 дюйма, вам необходимо выполнить многопроходный сварной шов.

Сварной шов с фиксированным положением горизонтальной трубы:

После выполнения прихваточной сварки их необходимо настроить, как показано на рисунке E ниже.После начала сварки не перемещайте трубу.

Метод сварки горизонтальной трубы снизу вверх:

При сварке в фиксированном горизонтальном положении будет выполняться следующая сварка:

- Начинайте снизу. В положении «шесть часов» сварите до положения «три часа».

- Снова начните снизу, а затем сварите до положения «девять часов».

- Вернитесь в положение «три часа» и приварите до верха.

- Вернитесь в положение «девять часов» и приварите сверху так, чтобы кромка была перекрыта.

При сварке вы будете делать это в два этапа:

Шаг 1: См. Это на иллюстрации выше - Начните сверху и приварите (см. № 1) полностью вниз.

Вернитесь наверх и приварите до конца противоположную сторону (см. № 2). Внизу вы будете мясо и соединить другой сварной шов.

Дуговая сварка является предпочтительным методом с использованием метода сварки вниз (вниз), поскольку дуговая сварка создает электрическую дугу с более высокой температурой, и это дает вам возможность сваривать примерно в 3 раза быстрее, чем при сварке снизу вверх или вверх.

Сварка горизонтальной трубы методом «вниз»:

Использование техники наотмашь рекомендуется для низколегированной стали или низкоуглеродистой стали, которую вы можете катать или которую можно сваривать в горизонтальном положении ...

- Для стенок трубы с толщиной стенки 3/8 дюйма или меньше: Один Проходить.

- Для толщины стенки трубы от 3/8 до 5/8 дюйма: два прохода.

- Для толщины стенки трубы от 5/8 до 7/8 дюйма: три прохода.

- Для толщины стенки трубы от 7/8 до 1-1 / 8 дюйма: четыре прохода.

Вертикальная труба в фиксированном положении для сварки Сварной шов:

Если при сварке трубы в фиксированном вертикальном положении и горизонтальном стыке, который необходимо сварить, вы, скорее всего, будете использовать технику с обратной стороны.

Вы начнете сварку прихваточным швом, а затем выполните обход.

Сварной шов в фиксированном положении вертикальной трубы с обратной стороны:

Многопроходная дуговая сварка:

Корневой валик: При использовании линейного зажима корневой валик будет начинаться с дна канавки.

- Если прокладка не используется, вы должны аккуратно сделать небольшой валик внутри трубы.

- Если вы используете подкладку, вам следует нарастить корневую бортик и при этом прикрепить ее к подкладке.

Удалите зажим после того, как вы положите столько корневого валика, сколько позволят планки зажима. Но вы должны закончить бусину после того, как снимете зажим.

Присадочные валики: Вы должны тщательно обращаться с наполнителями и убедиться, что они правильно прилегают к корневому валику, и вы хотите удалить любые дефекты сварного шва, особенно подрезанные от наложения корневого валика.Обычно необходимы наполнители в количестве 1 или более по всей длине трубы.

Отделочные валики: Завершите соединение, поместив отделочные валики (см. Изображение H) поверх валиков сварного шва. Наиболее распространенный валик, сделанный таким образом, - это так называемый валик плетения, который имеет ширину примерно 5/8 дюйма и примерно 1/16 дюйма над поверхностью трубы, когда вы закончите. См. Изображение H.

Нанесение корня, наполнителя, чистового сварного шва:

Статьи по теме:

Типы сварных соединений.

Сварка нажатием или вытяжкой.

Дуговая сварка.

Типы сварочных позиций - Портал сварщика

Заявление об ограничении ответственности: welderportal.com поддерживается своей аудиторией. Когда вы совершаете покупку по ссылкам на нашем сайте, мы можем получать небольшую комиссию без каких-либо дополнительных затрат для вас.

Положение при сварке означает положение сварщика по отношению к свариваемой детали. Из-за силы тяжести положение сварки влияет на поток расплавленного присадочного металла. Важно понимать типы сварочных позиций, так как различные сварочные процессы должны выполняться в определенном месте сварщика.

Существует четыре основных типа сварочных позиций, которые мы рассмотрим ниже.

4 основных положения при сварке

Плоское положение (1G и 1F)

Самый простой тип выполнения - это плоское положение, которое также иногда называют положением вниз. Он подразумевает сварку на верхней стороне стыка. В этом положении расплавленный металл втягивается вниз в соединение. В результате сварка выполняется быстрее и проще.

В 1G и 1F цифра 1 обозначает плоское положение, буква G обозначает сварной шов с разделкой кромок, а буква F обозначает угловой сварной шов.

Горизонтальное положение (2G и 2F)

Это положение сварки в смещенном положении. Это более сложное положение по сравнению с горизонтальным положением, и от сварщика требуется больше навыков, чтобы выполнить его хорошо.

2G - это положение сварного шва с разделкой кромок, при котором ось сварного шва размещается в горизонтальной плоскости или приблизительно горизонтально. Что касается поверхности сварного шва, то она должна лежать примерно в вертикальной плоскости.

2F - это положение углового шва, при котором сварка выполняется на приблизительно горизонтальной верхней стороне поверхностей, которая прилегает к приблизительно вертикальной поверхности.В этом положении резак обычно держат под углом 45 градусов.

Вертикальное положение (3F и 3G)

В этом положении пластина и сварной шов лежат вертикально или почти вертикально. 3F и 3G относятся к положениям вертикального галтеля и вертикального паза.

При вертикальной сварке сила тяжести толкает расплавленный металл вниз, поэтому он имеет тенденцию скапливаться. Чтобы противодействовать этому, вы можете использовать вертикальное положение вверх или вниз.

Чтобы контролировать это в вертикальном положении вверх, направьте пламя вверх, удерживая его под углом 45 градусов к пластине. Таким образом, сварщик будет использовать металл из нижней части заготовки для сварки против силы тяжести.

В нижнем положении используется металл верхних частей и кинетическая сила электрической дуги.

Верхняя позиция

В этом положении сварка выполняется с нижней стороны стыка. Это самая сложная и трудная должность для работы.Позиции 4G и 4F предназначены для швов с разделкой кромок и угловых швов соответственно.

В верхнем положении металл, осажденный на стыке, имеет тенденцию провисать на пластине, что приводит к появлению валика с более высоким гребнем. Чтобы этого не произошло, держите лужу небольшого размера. Если сварочная лужа становится слишком большой, отключите на мгновение пламя, чтобы дать расплавленному металлу остыть.

Позиции плоские, горизонтальные, вертикальные и потолочные являются основными типами сварочных позиций. Однако они неадекватно описывают положения сварки труб.Сварка труб может выполняться при самых разных требованиях. Эти позиции мы рассмотрим в отдельной статье.

.

% PDF-1.4 % 823 0 объект > endobj xref 823 41 0000000016 00000 н. 0000002304 00000 н. 0000002406 00000 н. 0000002903 00000 н. 0000003366 00000 н. 0000003726 00000 н. 0000003763 00000 н. 0000003877 00000 н. 0000003989 00000 н. 0000004404 00000 н. 0000004912 00000 н. 0000005036 00000 н. 0000006445 00000 н. 0000006561 00000 н. 0000006845 00000 н. 0000009495 00000 н. 0000009532 00000 н. 0000012672 00000 п. 0000012785 00000 п. 0000012860 00000 п. 0000012935 00000 п. 0000012964 00000 п. 0000013043 00000 п. 0000013122 00000 п. 0000013201 00000 п. 0000013348 00000 п. 0000013494 00000 п. 0000013809 00000 п. 0000013864 00000 п. 0000013980 00000 п. 0000014055 00000 п. 0000014366 00000 п. 0000015079 00000 п. 0000015368 00000 п. 0000015694 00000 п. 0000046633 00000 п. 0000046708 00000 п. 0000047053 00000 п. 0000050112 00000 п. 0000072411 00000 п. 0000001116 00000 н. трейлер ] / Назад 2498493 >> startxref 0 %% EOF 863 0 объект > поток h ެ U [Lg> \ eYvk̢0 - ,, ʊ- J * ^ pD @ D ^ Ҥ1mh | 3iĤ6i | M ڦ Mz6oIw

.Процесс TIG: советы и методы

перейти к содержанию Меню- Руководства по продукции

- Лучшие сварщики

- Сварочные аппараты MIG

- Сварочные аппараты TIG

- Универсальные сварочные аппараты

- Сварочные аппараты

- Плазменные резаки

- Защитное снаряжение

- Шлемы

- Куртки

- Перчатки для сварки MIG

- Сапоги

- Гильзы

- Сравнение продуктов

- Лучшие сварщики

% PDF-1.3 % 233 0 объект > endobj xref 233 43 0000000016 00000 н. 0000001211 00000 н. 0000003091 00000 н. 0000003309 00000 н. 0000003558 00000 н. 0000003599 00000 н. 0000004133 00000 п. 0000004928 00000 н. 0000005726 00000 н. 0000006168 00000 п. 0000006190 00000 п. 0000006902 00000 н. 0000007701 00000 н. 0000008275 00000 н. 0000008606 00000 н. 0000009162 00000 п. 0000009184 00000 п. 0000009905 00000 н. 0000009927 00000 н. 0000010646 00000 п. 0000010668 00000 п. 0000011252 00000 п. 0000011274 00000 п. 0000011863 00000 п. 0000012419 00000 п. 0000012835 00000 п. 0000012857 00000 п. 0000013416 00000 п. 0000013438 00000 п. 0000014082 00000 п. 0000014104 00000 п. 0000014621 00000 п. 0000018134 00000 п. 0000022221 00000 п. 0000026910 00000 п. 0000026989 00000 п. 0000027067 00000 п. 0000029745 00000 п. 0000036035 00000 п. 0000037967 00000 п. 0000055507 00000 п. 0000001308 00000 н. 0000003068 00000 н. трейлер ] >> startxref 0 %% EOF 234 0 объект > endobj 274 0 объект > поток HV} TW "" H'P +? BJ ~ RkQNk ٲ VJ2, #> B5kT & JtZg` [: հ_ m;) WmgϹ> y {/

.