Химический и минералогический состав строительной воздушной извести

Минералогический состав пцк. — МегаЛекции

Воздушная известь, сырье, получение.

Сырье: извесняки, доломитизированные известняки с содержанием глины до 6%. Сырье обжигают при t=1000-1200С, при этом кальцит(магнезит) декарбонизируется, образуя оксиды CaCO3---CaO+CO2. После обжига получают комовую негашеную известь, измельчив которюю получится молотая известь или известь-кипелка.

Магнезеальные вяжущие, сырье, получение.

Тонкие порошки, главной составной частью котоых является оксид магния. Получают умеренным обжигом (750-850) магнезита. MgCO3----MgO+CO2. Чаще всего затворяют водным раствором хлорида магния. Это ускоряет твердение и значительно повышает прочность.

Воздушная известь, виды, область применения.

Известь/вода=1/1 тонкодисперстный рыхлый порошок известь –пушонка.

Известь/вода=1/3 известковое тесто с плотностью=1400. Применяют для штукатурных растворов и кладочных растворов, как пластификатор в цементные растворы, производство силикатного кирпича и бетона.

Активность и сорта воздушной извести.

1сорт---CaO+MgO>=90%

2сорт---CaO+MgO>=80%

2сорт---CaO+MgO>=70%

Активность это суммарное содержание в извести CaO+MgO в %.

Классификация возд.извести по времени гашения и содержанию оксида магния.

1.Кальциевая (MgO<5%)

2.Магнезиальная (5%<MgO<20%)

3.доломитовая (MgO>20%).

Время гашения-промежутки времени от момента затворения негашеной извести до достижения смеси максимальной температуры.

1.медленногасящаяся t>25мин

2. среднегасящаяся 8<t<25мин

3. быстрогасящаяся до 8 мин

Твердение воздушной извести.

Твердение происходит под влиянием 2 одновременно протекающих процессов:

а) высыхание раствора, сближение кристаллов Ca(OH)2 и их срастание.

б)карбонизация извести под действием углекислового газа, который в небольшом кол-ве содержится в воздухе Ca(OH)2+CO2---CaCO3+h3O/ При карбонизации выделяется вода поэтому штукатурку и стены в которых применены известковые растворы подвергают сушке. Для ускорения твердения к извести добавляют цемент и гипс.

Жидкие стекла, сырье. Получение, применение.

Получают обжигом до сплавления чистового кварцевого песка с K2CO3 или содой Na2CO3/ После охлаждения образуется твердый полупрозрачный продукт силикатная-глыба. Которая растворяют в воде до 50% концентрации с плотностью 1400.

Применяют натриевое жидкое стекло для укрепления грунтов и оснований зданий, для устройства гидроизоляции, для производства кислотоупорного цемента, Калиевое жидкое стекло применяют как вяжущее в минеральных силикатных красках. Образуют прозрачную пленку, не изменяющую цвета пигмента.

Жидкое стекло, силикатный модуль.

Основной качественный показатель жидких стекл.

3-4 калиевое стекло

m=SiO2/Na2O(K2O)= 2.5-3.5 натриевое

Кислотоупорный цемент.

Смесь кварцевого песка с сухой солью Na2SiF6 его затворяют растворами натриевого жидкого стекла, а соль ускоритель твердения. Для увеличения прочности камень обрабатывают концентрированными растворами кислот.

Применяется для крепления кислотоупорных плиток и для облицовочных минералов, а также для внутренней отделки промышленных химического оборудования.

Гидравлическая известь, сырье, получение, область применения.

Сырье: мергелистые известняки с содержанием глины от 6 до 20%. Обжигают при темпер.1000-2000С При обжиге образуется не только CaO, но он частично вступает во взаимодействие с оксидами глинистых минералов, образуя алюминаты и ферриты кальция CaO*Al2O3 и Cao*Fe2O3. применяют для строит. Растворов, кладочных штукатурных растворов, для производства низкомарочных бетонов.

Гидравлическая известь, классификация по модулю основности.

M0=CaO% / SiO2+AL2O3+Fe2O3 %

1. сильногидравлическая (M=1,7…4,5)

2. слабогидравлическая (M=4,5…9,0)

Портландцемент, компонентный состав.

ПЦК+3-5%гипса CaSO4*2h3O+0-20%АМД

ПЦК-основной, отвественный за твердение цемента и прочность камня.

Добавка гипса-необходима для увеличения сроков сроков схватывания цемента.

Портладцемент, роль добавки гипса.

Гипс добавляют для увелечения сроков схватывания цемента. При помоле гипс взаимодействует с одним из минерало ПЦК-трехкальциевымаллюминатом, образуя эттрингит в виде тонкой пленки на поверхности зерен, ограничевающей доступ воды для затворения цемента.

Портландцемент, роль АМД.

АМД вводят с целью увеличения коррозионной стойкости цементного камня.

Сырье и способы подготовки сырья для получения ПЦК.

Сырье – смесь известняка и глины в массовом соотношении 3:1, которую расстворяют в воде. Затем жидкий шлинкер подают в обжиговую печь. Клинкер выходит из печи в кусках 3-4 см, затем поступает в холодильник, где охлаждается потоком вохдуха, а затем измельчается совместно с гипсом и амд.(сухой способ). Водный способ: измельчение и смешение происходит в водной среде

Процесс обжига при получении ПЦК

а) Зона сушки- до 200С . Удаление из шлама свободной воды

б) Зона дегидратации- 200-700С. Удаляется химически связанная вода.

в) Зона декарбонизации- 700-1000С. CaCO3 (кальцит) разлагается в CaO.

г) Зона экзотермических реакций- 1100-1300С. Образуются 3 основных вида ПЦК: белит(2CaO*SIO2). 3-х кальциевый алюминат и 4-х кальциевый алюмоферрит.

д) Зона спекания – 1300-1400С. Образуется главный минерал пцк – 3-х кальциевый силикат – аллит ( 3CaO*SiO2).

е) Зона охлаждения- 1300-800С. Клинкер выходит из печи в виде раскаленных кусков 3-4 см., затем охлаждается потоком воздуха.

Химический состав пцк.

Cao - 62-67%

Sio2 – 21-24% связаны в минералах пцк

AL2O3 – 4-8%

Fe2O3 – 2-4%

Может содержать свободную известь Cao+Mgo- вредные компоненты- вызывают образование трещин, содержание -<=5%. СaO<0.5%.

Na2o+K2O- при высоком содержании вызывают коррозию цементного камня (<=1%).

Минералогический состав пцк.

3CaSio2- аллит (осн. мин. Пцк)45-60%

2Cao*Sio2-беллит 20-30%

3Cao*AL2O3 (3-х кальциевый алюминат) 4-12%

4CaO*Al2O3*Fe2O3 (4-х кальциевый алюмоферрит0 10-20%

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Воздушная известь: виды, свойства, применение

В строительстве зданий и сооружений применяется большое количество материалов и компонентов. Одним из таких веществ является воздушная известь. Что это такое, каковы свойства материала и способы применения?

Описание

Строительной воздушной известью называется продукт, который получается путем обжига известковых и известково-магнезиальных карбонатных пород при температуре 900-1250 градусов. В результате из них полностью удаляется углекислота, в составе остается преимущественно оксид кальция и магния.

Также допускается небольшое содержание глины, кварцевого песка. Однако их количество не должно превышать 6–8 %, иначе продукт может частично утратить свои свойства и превратиться в гидравлическую известь.

Разновидности

Выделяют несколько основных видов материала:

- Воздушная негашеная известь комовая является продуктом обжига известковых пород и имеет внешний вид сформированных кусков разных размеров. Она состоит из оксида кальция и магния, могут содержаться примеси карбоната кальция, силиката, алюмината, феррита кальция и магния, которые не разложились при температурной обработке.

- Известь негашеная молотая представляет собой измельченную до состояния порошка комовую известь. Их химический состав идентичен.

- Воздушная гидратная известь - это высокодисперсный порошок, который получается путем гашения комовой или молотой негашеной извести. Процедура производится при помощи распыления жидкой или парообразной воды. Целью методики является преобразование оксидов кальция и магния в их гидраты. Влажность готового продукта не должна превышать 5 %.

- Известковое тесто – продукт гашения комовой или молотой извести большим количеством воды. В результате получается пластичная масса, которая имеет в своем составе до 50 % жидкости.

В зависимости от концентрации оксида магния различаются такие виды извести:

- магнезиальная;

- кальциевая;

- доломитовая.

Активность извести определяется по количеству содержания в ней активных оксидов кальция и магния. Соответственно, чем их количество выше - тем материал является качественнее.

Также, согласно нормам, известь различается по скорости гашения:

- быстрогасящаяся имеет скорость гашения около 8 минут;

- среднегасящаяся - не более 25 минут;

- медленногасящаяся - более 25 минут.

Скорость гашения определяется с момента добавления жидкости до того, как температура массы начнет снижаться.

Сырье

Для того чтобы получить строительную воздушную известь, необходимо подвергнуть тепловой обработке такие исходные материалы:

- мелкозернистый кристаллический известняк-мрамор;

- плотные известняки;

- известковый туф;

- доломитизированный известняк;

- чистые известняки.

Среди всех представленных разновидностей сырья для воздушной извести мелкозернистый кристаллический известняк-мрамор используется реже всего, так как имеет повышенные декоративные свойства, которые негативно влияют на практическое применение.

Свойства

Разные виды строительного материала имеют различные особенности. Свойства воздушной извести могут быть следующими:

- Истинная плотность негашеного материала варьируется от 3,1 до 3,3 г/см3 и зависит от температуры, при которой осуществлялся обжиг.

- Средняя плотность комовой извести может быть от 1,6 до 2,9 г/см3. Такие существенные различия также объясняются температурой и длительностью термической обработки.

- Насыпная плотность для молотой негашеной извести составляет 900-1100 кг/м3 в рыхлом состоянии, для гидратной извести - 400-500 кг/м3, для известкового теста - 1300-1400 кг/м3.

- Воздушная известь обладает таким свойством, как пластичность. Она необходима для вязкости строительного материала. Известковые растворы имеют простоту нанесения и распределения по поверхности, обеспечивают хорошее сцепление с кирпичом или бетоном и отличаются водоудерживающей способностью.

- Водопотребность и водоудерживающая способность зависят от разновидности продукта. Наивысшими характеристиками обладает гашеная порошковая или пастообразная известь, низшими - молотая негашеная.

- Сроки твердения воздушной извести также зависят от разновидности материала. Так, например, гашеная застывает очень медленно, в то время как негашеная схватывается уже через 15-20 минут после нанесения. Также этот показатель может варьироваться в зависимости от слоя материала и условий нахождения.

- Изменения конструкции. Растворы, которые в своей основе имеют воздушную известь, могут быть подверженными таким изменениям, как усадка при высыхании, набухание, неравномерное изменение объема.

- Прочность напрямую зависит от условий застывания растворов. Например, медленно затвердевающие растворы имеют низкую прочность, в отличие от быстрозастывающих.

Долговечность материалов зависит как от их первоначальных качественных характеристик, так и от условий затвердевания и эксплуатации. Таим образом, сухие условия наиболее благоприятны для длительного времени эксплуатации строений.

Преимущества материала

Воздушная известь обладает следующими достоинствами:

- гигроскопичность - материал устойчив к условиям повышенной влажности, при этом его качественные характеристики не изменяются;

- дезинфекция поверхностей, на которые наносится раствор, при этом уничтожаются все вредоносные бактерии и плесневые грибки;

- материал имеет нейтральный запах;

- универсальность - равная степень эффективности при использовании как на старом покрытии, так и на зачищенном.

К тому же производство воздушной извести не является слишком затратным, поэтому и стоимость конечного материала получается весьма доступной для потребителей.

Недостатки

Как и у всех строительных материалов, у воздушной извести могут быть минусы:

- возможность появления пузырей или трещин при застывании смеси в том случае, если раствор был изготовлен с ошибками;

- при работе с известью необходимо придерживаться некоторой техники безопасности - использовать перчатки, защитную маску и респиратор, так как материал слишком едкий.

Для того чтобы получить идеальную смесь, важно руководствоваться инструкцией, которая указана на индивидуальной упаковке с материалом.

Способы применения

Данный материал довольно многогранен. Наиболее широко распространяются такие способы применения воздушной извести:

- Дезинфекция помещений. Для этого известь разводится до жидкого состояния и используется для обработки комнат. После этих процедур на стенах не образуются плесневые грибки.

- В качестве утеплителя. При смешивании извести с опилками и гипсом получается недорогой и экологически чистый утеплитель, который востребован в частном строительстве.

- При кладке кирпичей известь необходима для повышения адгезии поверхностей.

- Известь является компонентом многих составов штукатурки, шлакобетонов, лакокрасочных покрытий.

Гашеная и негашеная разновидности материала имеют разные свойства, поэтому используются для разных целей. Так, например, негашеную известь нельзя применять для отделки каминов и других нагревающихся поверхностей, так как она может выделять углекислоту, которая является токсичной для человека.

Гашеная известь используется в следующих целях:

- побелка дома, бордюров, деревьев;

- в промышленности для обработки натуральной кожи, так как имеет смягчающие свойства;

- дезинфекция рта и зубных каналов в стоматологии;

- для повышения адгезии песочно-цементных составов в строительстве;

- является пищевой добавкой Е526, которая помогает смешивать несоединяемые компоненты;

- в качестве кормовой добавки для сельскохозяйственных животных.

Кроме того, материал используется для нейтрализации канализационных и сточных вод при их обработке на очистных станциях.

Как гасить известь?

На сегодняшний день можно приобрести многие разновидности материала, в том числе и уже готового к использованию гашеного. Однако не исключены такие ситуации, которые могут потребовать сделать это самостоятельно.

Для того чтобы получить воздушную известь гашеную, необходимо добавить в нее воды. Жидкость реагирует с оксидом кальция, выделяя при этом большое количество тепла и углекислого газа. Происходит данный процесс за счет преобразования воды в пар, который разрыхляет комки извести до мелкой фракции.

Для получения гидратного состава - пушонки, необходимо добавить жидкость в количестве 70-100 % от общего веса извести. Чтобы получить строительное известковое тесто, необходимо добавить воду в пропорции 3:1, где 3 - это количество известняка.

Полезные советы

В зависимости от целей применения, известь разводится в разных пропорциях:

- для побелки стен и потолков необходимо взять 1 кг порошка и 2 л воды;

- для обработки стволов деревьев берется 1 кг материала на 4 л жидкости.

При выполнении строительных работ специалисты рекомендуют придерживаться таких моментов:

- При использовании в качестве смеси для штукатурки необходимо добавить небольшое количество обойного клея. Он сделает смесь более прочной.

- В декоративную побелку можно добавить натуральную олифу (1/3 ч. л. на 1 литр состава) для стойкости покрытия к неблагоприятным внешним условиям.

Кроме того, известковые составы при необходимости можно окрасить. Для этих целей используется синька или краска на латексной основе.

Техника безопасности

Известь является довольно едким материалом, поэтому при контакте с ней нужно придерживаться некоторых правил:

- смешивание составов или гашение необходимо осуществлять исключительно в металлических емкостях;

- не следует пренебрегать использованием защитной экипировки - перчаток, маски, респиратора;

- при гашении извести выделяется большое количество тепла и газа, поэтому во время активной фазы нежелательно наклоняться над посудиной;

- важно проводить гашение на свежем воздухе, так как в процессе выделяется токсичный для человека газ.

Также нельзя замешивать составы руками, даже если они в защитных перчатках.

Правила хранения

Существует небольшой свод рекомендаций касательно хранения известняка:

- хранение негашеного продукта должно происходить в сухом помещении в непромокаемом пакете или контейнере, так как даже незначительная влажность может запустить процесс гашения;

- при сбережении материала в бумажном мешке его срок годности при вскрытии уменьшается до месяца, так как известь быстро теряет свои свойства;

- помещение, в котором производится хранение, должно быть оборудовано деревянными полами, которые подняты над уровнем земли на 30 см.

Нарушение рекомендаций по хранению чревато не только ухудшением качеств материала, но и вероятностью возгорания, если известь находится вблизи с электроприборами. Также запрещено использовать воду для тушения известняков, допускаются только порошковые огнетушители.

Ожоги

При несоблюдении техники безопасности можно получить химическое повреждение кожи, слизистых или дыхательных путей. Щелочь, из которой раствор состоит, проникает в глубокие слои кожи. Очаг поражения при этом значительно больше, чем зона контакта кожи с известью. Пораженные ткани частично теряют способность к регенерации, заживление ран занимает длительный период. Контакт со слизистой глаза может закончиться воспалением или частичной потерей зрения при большом объеме поражения.

Важно сразу после получения ожога вызвать медицинскую бригаду для оказания первой помощи. Кожу после контакта с гашеной известью рекомендовано промыть прохладной водой. А вот при ожоге негашеной известью использовать воду для промывания категорически запрещено. Остатки можно попытаться извлечь при помощи мягкой ткани, а на само место поражения нанести масло или любой другой жир, после чего накрыть его мягкой материей. Для уменьшения боли возможно использование обезболивающих препаратов.

Строительная воздушная известь

Производство воздушной извести.

Воздушная известь (ГОСТ 9179—77) — одно из древнейших вяжущих, широко применяемых в строительстве и промышленности. Известь — продукт умеренного обжига кальциевых и кальциево-магниевых карбонатных пород до возможно полного удаления углекислого газа.

Сырьем для получения извести являются распространенные осадочные горные породы — известняки, доломиты, мел,доломитизированные известняки, содержащие не

более 6...8 % глины. Преобладает в сырье карбонат кальция СаСОз , в небольшом количестве содержатся карбонат магния и некоторые примеси.

Сырье обжигают при температуре 900...1200 °С.

Куски сырья размером 10...20 см обжигают в шахтных печах; обжиг мелких кусков ведут во вращающихся печах порошок обжигают в установках — реакторах — в

«кипящем слое».

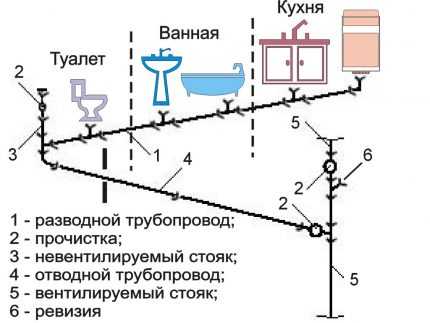

Наиболее часто для обжига известии применяют шахтную печь (рис. 1).

|

Рис. 1. Шахтная печь |

В печи сверху сырье подогревается, подсушивается, в середине — обжигается, а внизу - охлаждается.

Топливо (антрацит, кокс) в печь загружают слоями вперемежку с кусками обжигаемого материала, поэтому известь перемешивается с золой.

На газовом топливе шахтные печи выдают «чистую» известь, при этом экономят кокс и другое топливо.

Углекислый газ составляет 44 % массы СаСОз, поэтому в результате обжига (декарбонизации) известняка образуются пористые, легкие куски негашеной комовой

извести, активно реагирующей с водой.

Неравномерность обжига сырья приводит к образованию в извести недожога и пережога.

Недожог получается при недостаточной (низкой) температуре обжига, когда сырье остается с неразложившимся СаСОз, он не обладает вяжущими свойствами, является

балластом, снижающим выход и качество извести.

Пережог образуется в результате сплавления СаО с примесями кремнезема и глинозема при слишком высокой температуре обжига сырья.

Зерна пережога медленно гасятся; увеличиваясь в объеме, они не только вызывают трещины, но и разрушение швов кладки и слоя штукатурки.

После выхода из печи комовую известь, как правило, гасят водой.

Известь легко соединяется с водой, в результате происходит реакция гидратации.

Реакция начинается при обычной температуре, но вскоре сопровождается выделением большого количества теплоты. При этом известь сильно разогревается, а вода

может даже закипеть (поэтому негашеную известь часто называют кипелкой).

При массовом производстве известь гасят на специализированных растворных заводах в известегасильных машинах.

Часто гашение совмещается с мокрым помолом непогасившихся частиц, что не только увеличивает выход извести, но и улучшает ее качество.

На стройке известь гасят в ящиках-творилах, заполняемых комовой известью на 1/3 их высоты, это связано с тем, что при гашении известь сильно увеличивается в объеме. Чтобы не допустить перегрева извести и кипения воды, быстрогасящуюся известь сразу заливают большим количеством воды, медленногасящуюся — небольшими порциями, чтобы известь не охладилась и не «замерла».

После гашения жидкое известковое тесто через сетку сливают в известегасильную яму, где завершается гашение. В яме известковое тесто выдерживают не менее

двух недель. Чем дольше тесто находится в яме, тем выше его качество.

Недопустимо сразу применять известковое тесто, содержащее непогасившиеся зерна более 0,6 мм.

Известь воздушная — едкая щелочь, работать с ней нужно осторожно. Реакция соединения извести с водой во время гашения протекает очень энергично, бурно. Пар разрывает куски извести. Разлетающиеся при гашении частицы извести и брызги горячей воды весьма опасны для окружающих, поэтому работающие на гашении извести обязаны пользоваться защитными очками и респираторами, должны быть в плотно застегнутых комбинезонах, головных уборах, резиновых сапогах и рукавицах.

При нормальном гашении известь в 2,5...3,5 раза увеличивается в объеме, куски распадаются на мельчайшие частицы (до 0,001 мм), образуя с водой пластичное тесто. Теоретически для полного гашения СаО в Са(ОН)а требуется 32,1 % воды (по массе), практически воды берут в 2...3 раза больше, так как часть воды испаряется.

В зависимости от количества воды, взятой для гашения, получают:

гидратную известь (ее иногда называют пушонкой) — воды берут 50...70 % от массы извести, т. е. в количестве, необходимом для процесса гашения;

известковое тесто — воды берут в три-четыре раза больше, чем извести;

известковое молоко — воды берут в восемь — десять раз больше, чем требуется теоретически.

Твердение воздушной извести.

Известковое тесто состоит из насыщенного водного раствора Са(ОН)2 и нерастворившихся мельчайших частиц извести.

В дальнейшем часть воды испаряется, а раствор становится пересыщенным, из него выпадают кристаллы, соединяющие отдельные частицы в сросток.

С достатком воды известковое тесто долго сохраняется в пластичном состоянии, т.е. у извести нет ни начала, ни конца схватывания. Затвердевшее известковое

тесто при перемешивании с водой вновь переходит в пластичное состояние, следовательно, известь — неводостойкое вяжущее.

При длительном твердении (годами, десятилетиями) известь переходит в прочный и относительно водостойкий камень (в швах кладки и в слоях старой штукатурки).

На воздухе известь твердеет, вступая в реакцию

с углекислым газом:

Са (ОН) 2 + СОа = СаСОз + Н2О

В результате твердения образуется довольно прочный и стойкий в воде карбонат кальция СаСОз. Этот процесс называется карбонизацией, он протекает весьма

медленно и долго. При карбонизации выделяется вода, поэтому каменную кладку и штукатурку на известковых растворах подвергают сушке.

Сушка ускоряет процессы твердения известкового раствора. Для ускорения твердения к извести добавляют гипсовые вяжущие, цемент и гидравлические добавки; это

повышает водостойкость и прочность известковых растворов.

Смотрите также :

Свойства, применение и условия хранения извести воздушной

ГОСТ 9179-77 Известь строительная. Технические условия (с Изменением N 1), ГОСТ от 26 июля 1977 года №9179-77

ГОСТ 9179-77

Группа Ж12

ИЗВЕСТЬ СТРОИТЕЛЬНАЯ

Технические условия

Lime for building purposes. Specifications

ОКП 57 4400

Дата введения 1979-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 26.07.77 N 107

3. ВЗАМЕН ГОСТ 9179-70 в части технических условий

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ИЗДАНИЕ (октябрь 2001 г.) с Изменением N 1, утвержденным в марте 1989 г. (ИУС 7-89)

Настоящий стандарт распространяется на строительную известь, представляющую собой продукт обжига карбонатных пород или смесь этого продукта с минеральными добавками.

Строительную известь применяют для приготовления растворов и бетонов, вяжущих материалов и производства строительных изделий.

(Измененная редакция, Изм. N 1).

1. Классификация

1.1. Строительную известь в зависимости от условий твердения подразделяют на воздушную, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности в воздушно-сухих условиях, и гидравлическую, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности как на воздухе, так и в воде.

1.2. Воздушную негашеную известь в зависимости от содержания в ней оксидов кальция и магния подразделяют на кальциевую, магнезиальную и доломитовую.

1.3. Воздушную известь подразделяют на негашеную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести.

1.4. Гидравлическую известь подразделяют на слабо- и сильногидравлическую.

1.5. По фракционному составу известь подразделяют на комовую, в т. ч. дробленую, и порошкообразную.

(Измененная редакция, Изм. N 1).

1.6. Порошкообразную известь, получаемую размолом или гашением (гидратацией) комовой извести, подразделяют на известь без добавок и с добавками.

1.7. Негашеную известь по времени гашения подразделяют на быстрогасящуюся - не более 8 мин, среднегасящуюся - не более 25 мин, медленногасящуюся - более 25 мин.

2. Технические требования

2.1. Известь следует изготовлять в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. N 1).

2.2. Материалы, применяемые при производстве извести: карбонатные породы, минеральные добавки (гранулированные доменные или электротермофосфорные шлаки, активные минеральные добавки, кварцевые пески), должны удовлетворять требованиям соответствующих действующих нормативных документов.

2.2.1. Минеральные добавки вводят в порошкообразную известь в количествах, допускаемых требованиями к содержанию в ней активных CaO+MgO по п.2.4.

2.3. Воздушную негашеную известь без добавок подразделяют на три сорта: 1, 2 и 3; негашеную порошкообразную с добавками - на два сорта: 1 и 2; гидратную (гашеную) без добавок и с добавками - на два сорта: 1 и 2.

2.4. Воздушная известь должна соответствовать требованиям, указанным в табл.1.

(Измененная редакция, Изм. N 1).

2.4.1. Влажность гидратной извести не должна быть более 5%.

2.4.2. Сортность извести определяют по величине показателя, соответствующего низшему сорту, если по отдельным показателям она соответствует разным сортам.

2.5. (Исключен, Изм. N 1).

Таблица 1

Наименование показателя | Норма для извести, %, по массе | |||||||

негашеной | гидратной | |||||||

кальциевой | магнезиальной и доломитовой | |||||||

сорт | ||||||||

1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | |

Активные СаО+MgO, не менее: | ||||||||

- без добавок | 90 | 80 | 70 | 85 | 75 | 65 | 67 | 60 |

- с добавками | 65 | 55 | - | 60 | 50 | - | 50 | 40 |

Активный MgO, не более | 5 | 5 | 5 | 20 (40) | 20 (40) | 20 (40) | - | - |

СО, не более: | ||||||||

- без добавок | 3 | 5 | 7 | 5 | 8 | 11 | 3 | 5 |

- с добавками | 4 | 6 | - | 6 | 9 | - | 2 | 4 |

Непогасившиеся зерна, не более | 7 | 11 | 14 | 10 | 15 | 20 | - | - |

Примечания:

1. В скобках указано содержание MgO для доломитовой извести.

2. СО в извести с добавками определяют газообъемным методом.

3. Для кальциевой извести 3-го сорта, используемой для технологических целей, допускается по согласованию с потребителями содержание непогасившихся зерен не более 20%.

2.6. Гидравлическая известь по химическому составу должна соответствовать требованиям, указанным в табл.2.

Таблица 2

Химический состав | Норма для извести, %, по массе | |

слабогидравлической | сильногидравлической | |

Активные СаО+MgO: | ||

- не более | 65 | 40 |

- не менее | 40 | 5 |

Активный MgO, не более | 6 | 6 |

СО, не более | 6 | 5 |

2.7. Предел прочности образцов, МПа (кгс/см), через 28 сут твердения должен быть не менее:

а) при изгибе:

0,4 (4,0) - для слабогидравлической извести;

1,0 (10) " сильногидравлической "

б) при сжатии:

1,7 (17) - для слабогидравлической извести;

5,0 (50) " сильногидравлической "

2.7.1. Вид гидравлической извести определяют по пределу прочности при сжатии, если по отдельным показателям она относится к разным видам.

2.8. Содержание гидратной воды в негашеной извести не должно быть более 2%.

2.9. Степень дисперсности порошкообразной воздушной и гидравлической извести должна быть такой, чтобы при просеивании пробы извести сквозь сито с сетками N 02 и N 008 по ГОСТ 6613 проходило соответственно не менее 98,5 и 85% массы просеиваемой пробы.

Максимальный размер кусков дробленой извести не должен быть более 20 мм.

(Измененная редакция, Изм. N 1).

2.9.1. По согласованию с потребителем допускается поставка комовой гидравлической извести, используемой в технологических целях.

2.10. Воздушная и гидравлическая известь должна выдерживать испытание на равномерность изменения объема.

3. Правила приемки

3.1. Известь должна быть принята отделом технического контроля предприятия-изготовителя.

3.2. Известь принимают и отгружают партиями. Размер партии устанавливают в зависимости от годовой мощности предприятия в следующем количестве:

200 т - при годовой мощности до 100 тыс.т;

400 т " " " св. 100 до 250 тыс.т;

800 т " " " 250 тыс.т.

Допускается приемка и отгрузка партий и меньшей массы.

(Измененная редакция, Изм. N 1).

3.3. Массу поставляемой извести определяют взвешиванием в транспортных средствах на железнодорожных и автомобильных весах. Массу извести, отгружаемой в судах, определяют по осадке судна.

3.4. Предприятие-изготовитель производит приемку и паспортизацию продукции и назначает вид и сорт извести на основании данных заводского технологического контроля производства и данных текущего контроля отгружаемой партии.

Журналы с данными текущего контроля отгружаемой партии, используемые для приемки продукции, должны быть пронумерованы и опечатаны гербовой печатью.

3.4.1. Заводской технологический контроль производства осуществляют в соответствии с технологическим регламентом.

(Измененная редакция, Изм. N 1).

3.4.2. Текущий контроль качества отгружаемой партии осуществляют по данным испытаниям общей пробы. Общую пробу составляют не менее чем за две смены работы предприятия и не менее чем из восьми разовых проб. Пробы отбирают для комовой извести - от транспортных средств подачи продукции на склад, для порошкообразной - от каждой мельницы или гидратора, работающих в данный силос. Общую пробу для комовой извести составляют массой 20 кг, порошкообразной - 10 кг. Отбор разовых проб осуществляют равномерно и в равных количествах. Общую пробу комовой извести измельчают до размеров кусков не более 10 мм.

3.4.3. Пробы, отобранные для текущего контроля отгружаемой партии, тщательно смешивают, квартуют и делят на две равные части. Одну из этих частей подвергают испытаниям для определения показателей, предусмотренных стандартом, другую - помещают в герметически закрываемый сосуд и хранят в сухом помещении на случай необходимости контрольных испытаний.

3.5. Контрольную проверку качества извести осуществляют государственные и ведомственные инспекции по качеству или потребитель, применяя при этом указанный порядок отбора проб.

3.5.1. От каждой партии отбирают общую пробу, получаемую объединением и тщательным смешением разовых проб. Общая проба для комовой извести составляет 30 кг, для порошкообразной - 15 кг.

3.5.2. При отгрузке извести навалом пробу отбирают в момент погрузки или выгрузки, при отгрузке извести в таре - со склада готовой продукции или при разгрузке у потребителя.

3.5.3. При поставке извести навалом в вагонах пробу отбирают равными долями из каждого вагона; при поставке извести автомобильным транспортом - равными долями от каждых 30 т извести; при поставке извести в мешках - равными долями из 10 мешков, отобранных случайным образом от каждой партии; при поставке водным транспортом - с транспортных лент или другого вида погрузочно-разгрузочных средств.

3.5.4. Отобранную общую пробу извести подвергают испытаниям для определения показателей, предусмотренных настоящим стандартом.

3.5.5. (Исключен, Изм. N 1).

3.5.6. При контрольной проверке качества известь должна соответствовать всем требованиям настоящего стандарта для данного вида и сорта.

(Измененная редакция, Изм. N 1).

4. Методы испытаний

4.1. Химический анализ и определение физико-механических свойств извести проводят по ГОСТ 22688. При этом для кальциевой извести содержание активного MgO устанавливают по данным входного контроля сырья.

(Измененная редакция, Изм. N 1).

5. Упаковка, маркировка, транспортирование и хранение

5.1. Комовую известь отгружают навалом, порошкообразную - навалом или в бумажных мешках по ГОСТ 2226. Допускается с согласия потребителя применять четырехслойные бумажные мешки.

5.2. Для определения средней массы мешков брутто одновременно взвешивают 20 мешков с известью, отобранных случайным образом, и результат делят на 20. Среднюю массу мешка нетто определяют, вычитая из массы брутто среднюю массу нетто мешка. Отклонение средней массы мешков с известью нетто от указанной на упаковке не должно превышать ±1 кг.

5.3. Изготовитель одновременно с отгрузочными реквизитами обязан направлять каждому потребителю извести паспорт, в котором должны быть указаны:

- наименование предприятия-изготовителя и/или его товарный знак;

- дата отгрузки извести;

- номер паспорта и партии;

- масса партии;

- полное наименование извести, ее гарантированный вид и сорт, показатели соответствия продукции требованиям настоящего стандарта;

- время и температура гашения;

- вид и количество добавки;

- обозначение стандарта, по которому поставляется известь.

Кроме того, в каждую транспортную единицу должен быть вложен ярлык, в котором указывают: наименование предприятия-изготовителя и/или его товарный знак, полное наименование извести, ее гарантированный вид и сорт, обозначение стандарта, по которому поставляется известь.

5.4. При отгрузке извести в бумажных мешках на них должно быть обозначено: наименование предприятия и/или его товарный знак, полное наименование извести, ее гарантированный вид и сорт, обозначение стандарта, по которому поставляется известь.

5.4.1. Допускается замена всех обозначений на мешках цифровыми кодами, согласованными с потребителем.

5.4.2. При отгрузке извести одного наименования и сорта повагонными поставками в бесперевалочном железнодорожном сообщении допускается наносить маркировку только на мешки, уложенные у дверей вагона с каждой стороны в количестве не менее четырех.

5.3- 5.4.2. (Измененная редакция, Изм. N 1).

5.5. Изготовитель обязан поставлять известь в исправном и очищенном транспортном средстве.

5.6. При транспортировании и хранении известь должна быть защищена от воздействия влаги и загрязнения посторонними примесями.

5.6.1. Известь перевозят крытым транспортом всех видов в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Допускается с согласия потребителя поставка комовой извести в цельнометаллических полувагонах и открытых автомашинах при условии сохранения ее качества и принятия необходимых мер против распыления и воздействия атмосферных осадков.

(Измененная редакция, Изм. N 1).

5.6.2. Известь следует хранить и транспортировать раздельно по видам и сортам.

6. Гарантии изготовителя

6.1. Изготовитель гарантирует соответствие извести требованиям настоящего стандарта при соблюдении условий ее транспортирования и хранения.

6.2. Гарантийный срок хранения извести - 30 сут со дня ее отгрузки потребителю.

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2001

Воздушная известь

Самым древним вяжущим материалом, который широко используется как в строительной индустрии, так и в промышленной, является воздушная известь. Что это такое? Это материал, который добывают посредством обжига кальция и кальциево-магниевых пород до тех пор, пока из них не удалится углекислый газ. Конечный результат этих процессов – белый порошок, который и называют негашеная комовая известь или кипелка.

А что вы знаете об этом материале? Как его производят? Какие существуют виды? В чем положительные свойства воздушной извести? Все это и многое другое вы сможете узнать, прочитав этот материал.

Производство материала

Начнем с самого начала – как же получается воздушная известь? Производят продукт из горных осадочных пород:

- известняка;

- доломита;

- мела;

- доломитизированного известняка, в котором содержится не больше 8% глины.

Основной материал, преобладающий во всех этих породах – карбонат кальция, который имеет формулу СаСО3. Кроме того, присутствует немного карбоната магния (МgСОз) и прочие добавки. Все эти породы обжигаются во вращающейся или шахтной печи, работающие при температурном показателе от 900 до 1200 ˚C. Формула воздушной извести выглядит так:

СаСОз = СаО + СО2;

МgСО3 = МgО+СО2.

После этой обработки получается комовая известь (мелкопористые части 5–10 см в размере). Сразу же на производстве ее могут гасить водой. Как результат – гашеная известь, со своей формулой:

СаО + Н2О= Са(ОН)2

Если смочить известь водой, получается бурная реакция, при которой выделяется тепло, при котором вода может нагреться до температуры кипения. В этом и заключается процесс гашения извести. Вот почему изначально, известь называют кипелкой. При этом если воды добавить мало, то образуется тонкий порошок, а если жидкости преизбыток, то итоговый результат – тесто с повышенной пластичностью. При гашении комовая известь становится больше в размере и распадается на очень мелкие частички.

Что касается затрат на время гашения, то оно разное. Ориентируясь на него, существуют 3 разновидности извести:

- Быстрогасящаяся (за 8 минут).

- Среднегасящаяся (за 25 минут).

- Медленногасящаяся (за 25 минут и больше).

Кроме того, если учитывать число добавляемой жидкости, используемой для погашения, то выходит воздушная гидратная известь или, как ее еще называют – пушонка. В ней наличие жидкости равно 50–65% от веса извести. Такое число жидкости нужно для должной реакции гидратации. Когда жидкости на три или четыре раза выше, чем сырья, то получается известняковое тесто. А для получения известнякового молока, жидкости понадобится в 8–10 раз больше, чем самой извести.

Какие есть виды материала

Если брать во внимание число оксида магния и кальция, которые входят в состав воздушной извести, то можно определить несколько ее разновидностей:

- Доломитовая, с показателем примесей MgO от 21 до 40%.

- Магнезиальная, с показателем примесей MgO от 6 до 20%.

- Кальциевая, с показателем примесей MgO не больше 5%.

Известь строительная воздушная может быть доставлена на объект в разных видах:

- комовая кипелка негашеная;

- в виде порошка, негашеная молотая;

- гидратная известь пушонка;

- известняковое тесто и молоко.

Комовая кипелка – продукт, получившийся в результате обжига, состоящий из частей разной величины. Из нее можно получить: молотую известь, гидратную известь, известняковое тесто и молоко. Доставляют материал насыпью в закрытых вагонах и грузовиках. Что касается хранения, то это нужно делать на складе, который полностью сухой и имеет деревянный пол.

Обратите внимание! Ее нельзя ставить на пол. Важно приподнять ее над уровнем земли на 30 см.

Почему так? Потому что если она соприкоснется с водой, то будет самостоятельно разогреваться до температуры 300 ˚C. А учитывая то, что на складе могут быть быстровоспламеняющиеся материалы, все может обернуться пожаром.

Порошкообразная молотая известь получается в результате помола комового материала в специальных шаровых мельницах. В состав добавляют золу и шлак. Без добавок этот вид делится на 3 сорта, а с добавками на 2. Достоинство порошка в том, что при добавлении жидкости она подобна гипсу: сначала получается пластичное тесто, а через полчаса все начинает схватываться.

Гидратная известь или пушонка – это материал, прошедший процесс гашения на заводе. Он тоже выглядит как белый порошок. При этом показатели влажности должны быть не больше 5%, плотность – 400–4500 кг/м3. Готовый материал делят на два сорта. Хранение происходит в бункере, яме, или каком-то резервуаре. Транспортируют насыпью, посредством цементовоза, контейнеров или мешков из бумаги.

Если говорить об известняковом тесте, то оно похоже на пасту, плотность которой 1300–1400 кг/м3. Она получается путем гашения комового материала, при избытке жидкости. Хорошо погашенный материал, который увеличился в размере не меньше 3 раз, называют жирным. Тот же, который увеличился не меньше 2,5 раза, именуется тощим. Что касается транспортировки теста и молока, то это происходит в автоцистерне.

Твердение

В составе теста – вода и мельчайшие частички извести, которые не растворились. По мере того как из него испарятся вода, получается раствор Ca(OH)2. В результате кристаллы, которые скрепляли все части в одну монолитную структуру, удаляются. Вот почему защищенное от потери воды тесто, будет неограниченно сохранять свою пластичность (не схватываться, не затвердевать).

Твердение воздушной извести – процесс очень долгий. Это занимает от 15 мин до часа. Но, процесс можно ускорить, если просушись смесь или добавить гипс/цемент. Стоит отметить, что при повторном добавлении жидкости в затвердевшую известь, она снова становится пластичной. На открытом воздухе материал вступает в реакцию с углекислым газом, при котором образовывается карбонат кальция. Он не растворяется в воде. Этот процесс назван карбонизацией, при которой выделяется жидкость. В связи с этим штукатурку или кладку из кирпича на раствор из известняка сушат.

Обратите внимание! Чтобы получить материал, который будет стойким к воде, в него вводят золу, ТЭС, молотую пемзу и доменный шлак.

При затвердевании воздушной извести получается так, что уменьшается ее объем, и образуется усадка. Поэтому важно добавить в смесь заполнитель – песок.

Характеристики материала

Первое, что хочется отметить – это средняя плотность. У каждого вида она разная. Комовая негашеная имеет показатели от 1,6 г/см3 до 2,9 г/м3. Все зависит от температуры и длительности обжига. Если она составляет 800 ˚C, то получится 1,6 г/см3, а при длительном обжоге с 1300 ˚C, выйдет 2,9 г/см3. Если говорить о насыпной плотности остальных видов, то показатели (кг/м3) будут такими:

- Молотая негашеная (рыхлая) – 900–1100.

- Молотая негашеная (уплотненная) – 100–800.

- Гидратная пушонка (рыхло-насыпная) – 400–500.

- Гидратная пушонка, которая уплотнена – 600–700.

- Известняковое тесто – 1300–1400.

Пластичность

Если говорить о пластичности, то это достоинство материала. Пластичность – свойство вяжущего придать раствору нужную консистенцию, для дальнейшего удобства обработки поверхности. За счет способности материала удерживать воду, пластичность раствора получается на высшем уровне. С ним легко работать, он просто и равномерно распределяется по поверхности тонким слоем, создавая отличную адгезию. Даже если наносить его на кирпич или другое пористое основание, то жидкость будет хорошо удерживаться в известняковом растворе.

Способность удерживать воду и водопотребность

Эти показатели довольно высоки и напрямую зависят от того, какой именно это вид, и какова дисперсность частиц материала. Гашеная известь как порошок или тесто, обладает очень высокими показателями. А вот молотая негашеная – низкими.

Воздушная известь – прочность

А что сказать о прочности раствора? Все зависит от условия затвердевания. При обычной температуре раствор из гашеного сырья твердеет медленно, и спустя месяц, имеет небольшой показатель – 0,5–1,5 МПа. При гидратном затвердевании состава с негашеной известью, уже после 28 дней можно получить показатель в 2–3 МПа. В случае автоклавного твердения получается плотный бетон, с показателем 30–30 МПа и больше.

Стойкость к морозу и воде

Растворы из известняка – обладают хорошей стойкостью к воздуху. Идеальные условия для упрочнения раствора именно в воздушно-сухой среде. Все благодаря процессу карбонизации, о котором мы говорили выше. Чем они активнее, тем больше морозо- и водостойкость материала. Раствор, который затвердел при обычной температуре, будет терять свою прочность при сильной влаге. Особенно при частой заморозке и оттаивании жидкости.

Заключение

Известь — универсальный материал, который используется в разных областях нашей жизни. Она нашла применение даже в садоводстве. Не зря материал использовали еще наши прародители. Только если вы будете работать с известью, помните: это сильная щелочь! При работе с ней защищайте кожу, лицо и дыхательные пути. И тогда вам не страшны ее влияния.

2. Воздушная известь. Сырьё, понятие о производстве, состав, разновидность, свойства. Применение в строительстве.

Воздушная известь – продукт, получаемый из кальциево-магниевых карбонатных горных пород с содержанием глины ≤6-8 %путем обжига до мaксимального удаления углекислого газа.

Сырье: мел, известняк, доломит, доломитизированный известняк.

Состав: СаСО3, MgCO3.

Разновидности: известь негашёная комовая, известь негашёная молотая, известь гидратная, известковое тесто.

Получают обжигом при t=900-1200 при протекании химических реакций:

СаСО3→СаО+ СаСО2

MgCO3→ MO+ CO2

Удаление CO2, доля которого в СаСО3, достигает 44% приводит к получению пористых кусков, способных активно взаимодействовать с водой. Эти куски называют комовой негашеной известью (тонкий помол→молотая негашёная известь). Комовая негашёная известь является полупродуктом, который перед употреблением подвергают гашению СаО+Н2О→Са(ОН)2+Q

Теоретически для гашения необходимо затратить 32%воды от массы СаО, но практически в 2-3р больше, т.к. часть воды испаряется. Для гашения комовой и гашёной извести в гидратную известь – 60-80%.

Твердение: 1. кристаллизация Са(ОН)2 из насыщенного водного раствора.

2. образ карбоната Са в присутствии СО2 из воздуха:

Са(ОН)2 +СО2+nH2O→СаСО3+(n+1)Н2О

Кристаллики образующегося СаСО3 срастаются друг с другом и с Са(ОН)2 , чем обуславливается твердение.

Применение: для наземной кладки частей здания и штукатурок, работающих в воздушно-сухих условиях, изготавливают силикатные изделия, известковые красочные составы, используются в смешенных вяжущих.

Воздушная известь отличается от других вяжущих тем, что превращается в тонкий порошок при помоле, а также путем гашения водой. Огромная удельная поверхность частиц Са(ОН)2 обуславливает большую водоудерживающую способность и пластичность известкового теста.

В зависимости от содержания MgО воды известь разделяют на кальциевую (MgО≤5%), магнезиальную (MgО=5-20%) и высокомагнезиальную или доломитовую (MgО=20-40%) В зависимости от времени: быстрогасящаяся (до 8 мин), среднегасящаяся (8-25мин), медленногасящаяся (более 25мин). Чем меньше глинистых и других примесей, тем быстрее происходит гашение.

3. Гипсовые вяжущие вещества. Сырьё, понятие о производстве, состав. Твердение. Свойства, области применения.

Гипсовые ВВ – порошкообразный материал, состоящий из полуводного гипса СаSO40,5Н2O или ангидрита СаSO4, и, получаемый тепловой обработкой сырья с последующим помолом.

Сырьё: природный двуводный гипс (осадочная горная порода, состоящая в основном из кристаллов СаSO4 2Н2O), ангидрит (СаSO4), побочные продукты химической промышленности (борогипс, фторогипс, фосфогипс).

В зависимости от температуры обработки исходного сырья, различают:

1. Низкообжиговые t=110-160С

СаSO42Н2O→ СаSO40,5Н2O + 1,5Н2O

а) строительный гипс (β-СаSO40,5Н2O), получают в варочных котлах или печах, состоит в основном из бета-полуводного гипса.

б) высокопрочный гипс (α-СаSO40,5Н2O), получают в автоклавах при давлении 1,5-3атм, либо нагреванием в водных растворах некоторых солей при t=105-110С.

2. Высокообжиговые t=600-900С, получаемый продукт, состоит в основном из нерастворимого СаSO4 и 2-3% СаО под каталитическим действием которого СаSO4 схватывается и твердеет, набирая прочность и водостойкость.

Схватывание и твердение полуводного гипса:

1 этап (согласно т. Байкова): полуводный гипс, смешанный с водой растворяется с образованием насыщенного водного раствора.

2 этап: СаSO40,5Н2O+1,5 Н2O→ СаSO4 2Н2O

Протекает реакция, создаются условия для образования зародышей кристаллов двуводного гипса.

3 этап: частицы двуводного гипса перекристаллизовываются в более крупные кристаллы.

Применение: производство сухой гипсовой штукатурки, плит и панелей, блоков, заполнение перекрытий, штукатурных растворов, ГЦПВ (гипсоцементнопуцолановые вяжущие вещества).

Mineralogical Association of Canada Publications

Под редакцией Брюса Эглингтона, Мостафы Файека и Курта Кайсера (покойный)

(2018) 191 стр. ISBN 978-0-921294-62-7

Цель этого тома - познакомить с более широкое сообщество ученых-геологов полезности использования изотопов для понимания процессов, управляющих массовым переносом в геосфере. Том начинается с применения изотопов к разведке вулканических массивных сульфидных месторождений. Следующие три главы посвящены применению радиогенных изотопов к минеральным и флюидным системам, тогда как в главе 5 представлены современные подходы к оценке данных, в первую очередь для образцов обломочного циркона, и представлены некоторые новые подходы, которые помогают одновременно обрабатывать большие наборы данных.В главе 6 изотопы благородных газов применяются к геотермальным системам, а в главе 7 изотопы тяжелых металлов используются для отслеживания антропогенных загрязнителей в окружающей среде. Последняя глава посвящена применению слипшихся изотопов и их полезности для получения информации о палеообъектах.

Том 47 - Минералы-индикаторы в пахотных и речных отложениях канадских Кордильер

Под редакцией Т. Ферби, А. Плафф и А.С. Хикин

(2017) 250 стр.ISBN 978-0-921294-60-3

Этот том является первой совместной публикацией GAC и MAC. Это специальный документ GAC и первый вклад в серию новых тем MAC по минеральным наукам, заменяющую серию кратких курсов MAC.

Том 46 - Геология и геохимия урановых и ториевых месторождений

Под редакцией Мишеля Кьюни, Курта Кайсера

(2015) 362 стр. ISBN 978-0-921294-57-3

В этом томе освещаются исследования, которые могут быть интегрированы в стратегии разведки урана, а также обсуждаются новые разработки месторождений тория как будущего энергетического ресурса, поскольку он станет все более важным побочным продуктом добычи РЗЭ.

Том 45 - Катодолюминесценция и ее применение в науках о Земле

Под редакцией И. М. Коулсона

(2014) 182 стр. ISBN 978-0-921294-55-9

В этом выпуске Краткого курса MAC рассматриваются как теория явления катодолюминесценции (КЛ), так и применение этой микроскопической техники во всех областях геолого-геофизических исследований. Краткие главы курса, предназначенные для аспирантов, исследователей и практикующих специалистов, будут охватывать основы теории, причины катодолюминесценции в минералах и материалах, измерительные приборы, последние достижения в области катодолюминесцентной визуализации и сбора данных спектроскопии, а также интерпретации спектральных характеристик.Будут включены тематические исследования, относящиеся к седиментологической, петрологической, минералогической, нефтяной геологии и экономической геологии.

Том 44 - Геология месторождений драгоценных камней, второе издание

Под редакцией L.A. Groat

(2014) 405 стр. ISBN 978-0-921294-54-2

Этот краткий том курса рассматривает драгоценные камни с геологической точки зрения и рассматривает наше текущее понимание месторождений алмазов, рубинов, сапфиров и изумрудов, а также исследует менее известные цветные драгоценные камни.

Том 43 - Уран: от колыбели до могилы

Под редакцией П. К. Бернса и Г. Э. Сигмона

(2013) 449 стр. ISBN 978-0-921294-53-5

В этом кратком курсе представлены многие аспекты урана, элемента, который как никто другой изменил ход развития мира. Контент охватывает минералогию, геохимию и рудные месторождения урана, а также включает проблемы и решения ядерных отходов, распространение оружия и ядерную судебную экспертизу для установления авторства и ядерной безопасности.В сборнике собрана группа международных экспертов, занимающихся обучением аспирантов, ученых, начинающих свою карьеру, и исследователей, стремящихся к более глубокому вовлечению в эту область.

Том 42 - Количественная минералогия и микроанализ отложений и осадочных пород

Под редакцией П. Сильвестра

(2012) 299 стр. ISBN 978-0-921294-52-8

Цель этого курса - познакомить геологов с современными технологиями и методами изучения петрографии, минералогии и химии минералов отложений и осадочных пород.Эти подходы позволяют по-новому взглянуть на палео-осадочные среды и дренажные системы, диагенетическую историю и архитектуру бассейнов. Минералы важны в этом контексте, потому что они сохраняют архив геологических процессов или поверхностных условий, которые часто гомогенизированы или нарушены в масштабе объемных проб.

Том 41 - Масс-спектрометрия вторичных ионов в науках о Земле: получение общей картины из небольшого пятна

Под редакцией М.Файек

(2009) 160 стр. ISBN 978-0-921294-50-4

Для получения количественного и прогнозного понимания геологических систем, включая пригодные для использования источники энергии, требуется знание возраста происхождения и последующей термической истории системы в течение геологического времени. В то время как анализ материалов размером в миллиграммы и микрограммы является обычным делом, получение важной геологической информации из таких объектов, как зональные минералы и цементированные межкристаллитные области, требует измерений in situ в микронном масштабе.Важным прорывом в этом отношении стала разработка вторично-ионного масс-спектрометра (ВИМС). SIMS может выполнять точные и точные (т.е. от промилле до долей промилле) in situ измерения большинства элементов и их изотопов с примесью ок. Разрешение 10 микрон. Этот краткий том курса знакомит с аналитическими методами SIMS и оценивает их применение в науках о Земле. Темы включают легкий стабильный и нетрадиционный изотопный анализ, радиогенный изотопный анализ четвертичной геохронологии и методы глубинного профилирования.

Том 40 - ИСП-МС с лазерной абляцией в науках о Земле: текущая практика и нерешенные вопросы

Под редакцией П. Сильвестра

(2008) 356 стр. ISBN 9-0-921294-49-8

Многое изменилось в области LA-ICP-MS с тех пор, как мы опубликовали 29 том Краткого курса по той же теме в 2001 году. Эта техника стала более зрелой и значительно расширилась, как с точки зрения используемых конкретных приборов, так и с точки зрения прикладной базы, которую она обслуживает. В то время как в 2001 году этот метод в основном использовался в науках о Земле для анализа концентраций микроэлементов in situ, сегодня значительный и постоянно растущий объем работы, выполняемой с помощью этих инструментов, сосредоточен на изотопном анализе in situ.Этот новый том короткого курса состоит из 16 глав и нескольких приложений. Также включен компакт-диск, содержащий главы Краткого курса Тома 29 «Лазерная абляция в науках о Земле».

Специальные публикации

Том 11 - Атлас рудных минералов: внимание к эпитермальным месторождениям Аргентины

Под редакцией Вернера Х. Паара, Милки К. де Бродткорб, Хуберта Пуца и Роберта Ф. Мартина

(2016) 408 стр. ISBN 978-0-921294-56-6

В этом Атласе рудных минералов мы сосредоточены на минеральных видах, встречающихся в рудных месторождениях Аргентинской Республики, многие из которых относятся к эпитермальному типу.Мы описываем 210 рудных минералов, проиллюстрировали их ассоциации, как с помощью макрофотографий, так и в отраженном свете, и задокументировали их химический состав. Просвещенные интерпретации текстурных особенностей являются ключом к установлению парагенетических последовательностей. Мы включаем отчет о тектонической эволюции Аргентины и описываем более необычные месторождения полезных ископаемых, такие как Пиркитас, Фаматина, Капиллитас, Кевар и Туминьико, все из которых характеризуются очень сложными комплексами, включая в некоторых случаях селениды.Эта 400-страничная книга издается вместе с DVD со всеми фотографиями минералов в качестве ресурса для учителей, студентов и исследователей.

Том 12 - Понимание драгоценных минералов: практическое руководство

Уильям Ревелл Филлипс, Джеймс Шигли

(2016) 408 стр. ISBN 978-0-921294-58-0

Драгоценные камни очаровывали людей на протяжении тысячелетий своей красотой, редкостью и денежной ценностью. Однако истинное понимание драгоценных камней и их свойств появилось только в последние два столетия в результате развития науки геологии и минералогии и возрастающей потребности отличать природные драгоценные камни от тех, которые обрабатываются или выращиваются в лаборатории.Многочисленные книги описывают минералы, и в некоторых из них сообщается об отличительных свойствах драгоценных камней, но почти нет книг, в которых дается более подробное минералогическое описание драгоценных минералов, а также четкое объяснение основных концепций, представляющих интерес как из минералогии, так и геология. Написанный Уильямом Ревеллом Филлипсом и Джеймсом Шигли, «Понимание драгоценных минералов: практическое руководство» устраняет этот пробел.

Том 13 - Минералы с французскими связями

Франсуа Фонтана, Роберта Ф.Мартин

(2017) 588 стр. ISBN 978-0-921294-59-7

СИСТЕМАТИЧЕСКАЯ МИНЕРАЛОГИЯ ставит своей главной целью исследование кристаллических видов, основных строительных блоков всех природных сообществ. Как зарождающаяся область исследований под руководством таких провидцев, как Роме де л'Иль и Рене-Жюст Гёи, минералогия в основном состояла из систематического подхода. С тех пор эта область развивалась и развивалась во многих направлениях. Тем не менее, систематическая минералогия остается прочным ядром, обогащаемым каждый год открытием сотни или около того новых видов.Эта книга дает возможность проиллюстрировать этот систематический подход на примере минералов, имеющих французское происхождение. Франсуа Фонтан (1942-2007), научный сотрудник (CNRS) Университета Поля Сабатье в Тулузе (Франция), предпринял этот проект, а Роберт Мартин, заслуженный профессор геологии Университета Макгилла в Монреале (Канада), реализовал его. Выделены профили и открытия прошлых и современных вкладчиков в минералогию Франции, а также геологический контекст типовых местностей.

Том 14 - Мон-Сен-Илер История, геология и минералогия

Ласло Хорват, Роберт А. Голт, Эльза Пфеннингер-Хорват и Гленн Пуарье

(2019) 644 стр. ISBN 978-0-921294-61-0

После более чем 20-летней кропотливой подготовки Ласло и Эльза Хорват, дуэт увлеченных и энергичных минералогов-любителей, вместе с двумя исследователями, минералогом Робертом Голтом и геологом Гленном Пуарье, создали прекрасную книгу Mont Saint- Илер: история, геология, минералогия.На фотографии запечатлены цвета Васарели, симметрия Эшера, форма Бартока и замысловатые узоры Мандельброта - все это можно найти здесь, в этом чуде природы. Невозможно не удивиться тому, как этот единственный небольшой карьер содержит такое разнообразие минералов. По последним подсчетам, в Мон-Сен-Илер было обнаружено более 434 минеральных видов, что составляет 9% всех известных минеральных видов. 66 минералов, впервые описанных в этой местности, составляют 1,3% всех минеральных видов, что ставит карьер Пудретт в чрезвычайно редкий класс минеральных месторождений во всем мире.В эту минеральную смесь входит почти половина, 47 всех известных химических элементов. Приблизительно 124 миллиона лет назад потребовалось несколько миллионов лет и различные геологические процессы, чтобы создать это скопление.

Заказать публикации онлайн (скидка 25% для участников MSA, CMS и GS, кроме доставки)

.Влияние

летучих органических соединений на качество воздуха в помещении | Качество воздуха в помещении (IAQ)

На этой странице:

Введение

Летучие органические соединения (ЛОС) выделяются в виде газов из определенных твердых или жидких веществ. ЛОС включают множество химических веществ, некоторые из которых могут иметь краткосрочные и долгосрочные неблагоприятные последствия для здоровья. Концентрации многих ЛОС в помещении постоянно (до десяти раз выше), чем на открытом воздухе. Летучие органические соединения выбрасываются тысячами продуктов из широкого спектра продуктов.

Органические химические вещества широко используются в качестве ингредиентов в товарах для дома. Краски, лаки и воск содержат органические растворители, как и многие чистящие, дезинфицирующие, косметические, обезжиривающие средства и средства для хобби. Топливо состоит из органических химикатов. Все эти продукты могут выделять органические соединения, пока вы их используете, и, в некоторой степени, при хранении.

Управление исследований и разработок Агентства по охране окружающей среды (EPA) «Исследование методологии оценки общего воздействия (TEAM)» (тома с I по IV, завершенные в 1985 году) обнаружило, что уровни около дюжины обычных органических загрязнителей в домах в 2-5 раз выше, чем снаружи, независимо от были ли дома расположены в сельской или промышленной зоне.Исследования TEAM показали, что, хотя люди используют продукты, содержащие органические химические вещества, они могут подвергать себя и других воздействию очень высоких уровней загрязнителей, а повышенные концентрации могут сохраняться в воздухе еще долгое время после завершения деятельности.

Начало страницы

Источники ЛОС

Хозяйственные товары, в том числе:

- краски, средства для удаления краски и прочие растворители

- консерванты для древесины

- аэрозольные баллончики

- моющие и дезинфицирующие средства

- Репелленты и освежители воздуха

- хранимое топливо и автомобильная продукция

- принадлежности для хобби

- химчистка одежды

- пестицид

Продукция прочая, в том числе:

- строительные материалы и мебель

- Офисное оборудование, такое как копировальные аппараты и принтеры, корректирующие жидкости и безуглеродная копировальная бумага

- графические и ремесленные материалы, включая клеи и адгезивы, перманентные маркеры и фотографические решения.

Начало страницы

Воздействие на здоровье

Последствия для здоровья могут включать:

- Раздражение глаз, носа и горла

- Головные боли, потеря координации и тошнота

- Повреждение печени, почек и центральной нервной системы

- Некоторые органические вещества могут вызывать рак у животных, некоторые подозреваются или известны как вызывающие рак у людей.

Ключевые признаки или симптомы, связанные с воздействием ЛОС, включают:

- Раздражение конъюнктивы

- Дискомфорт в носу и горле

- головная боль

- кожная аллергическая реакция

- одышка

- снижение уровня холинэстеразы в сыворотке

- тошнота

- рвота

- носовое кровотечение

- усталость

- головокружение

Способность органических химикатов оказывать воздействие на здоровье сильно варьируется от тех, которые являются высокотоксичными, до тех, которые не имеют известного воздействия на здоровье.

Как и в случае с другими загрязнителями, степень и характер воздействия на здоровье будет зависеть от многих факторов, включая уровень воздействия и продолжительность воздействия. Среди непосредственных симптомов, которые некоторые люди испытали вскоре после контакта с некоторыми органическими веществами, входят:

- Раздражение глаз и дыхательных путей

- головные боли

- головокружение

- нарушение зрения и памяти

В настоящее время мало что известно о том, какое воздействие на здоровье оказывает уровень органических веществ, обычно обнаруживаемых в домах.

Начало страницы

Уровни в домах

Исследования показали, что уровни некоторых органических веществ в помещении в среднем в 2–5 раз выше, чем на открытом воздухе. Во время и в течение нескольких часов сразу после определенных действий, таких как снятие краски, уровни могут в 1000 раз превышать фоновые уровни на открытом воздухе.

Начало страницы

Шаги по уменьшению воздействия

- Увеличьте вентиляцию при использовании продуктов, выделяющих ЛОС.

- Соответствовать или превзойти все меры предосторожности, указанные на этикетке.

- Не храните в школе открытые емкости с неиспользованными красками и подобными материалами.

- Формальдегид, один из наиболее известных летучих органических соединений, является одним из немногих загрязнителей воздуха внутри помещений, которые можно легко измерить.

- Определите и, если возможно, удалите источник.

- Если удалить невозможно, уменьшите воздействие, нанеся герметик на все открытые поверхности обшивки и другой мебели.

- Используйте комплексные методы борьбы с вредителями, чтобы снизить потребность в пестицидах.

- Используйте товары для дома в соответствии с указаниями производителя.

- При использовании этих продуктов убедитесь, что вы обеспечиваете достаточное количество свежего воздуха.

- Осторожно выбрасывайте неиспользованные или малоиспользуемые контейнеры; покупайте в количестве, которое вы скоро будете использовать.

- Хранить в недоступном для детей и домашних животных.

- Никогда не смешивайте бытовые продукты, если они не указаны на этикетке.

Тщательно следуйте инструкциям на этикетке.

На потенциально опасных продуктах часто есть предупреждения, направленные на снижение воздействия на пользователя.Например, если на этикетке указано использовать продукт в хорошо вентилируемом помещении, выйдите на улицу или в места, оборудованные вытяжным вентилятором, чтобы использовать его. В противном случае откройте окна, чтобы обеспечить максимальное количество наружного воздуха.

Осторожно выбрасывайте частично заполненные контейнеры со старыми или ненужными химикатами.

Поскольку газы могут вытекать даже из закрытых контейнеров, этот единственный шаг может помочь снизить концентрацию органических химикатов в вашем доме. (Убедитесь, что материалы, которые вы решили оставить, хранятся не только в хорошо проветриваемом помещении, но и в недоступном для детей месте.) Не выбрасывайте эти ненужные продукты просто в мусорное ведро. Узнайте, спонсируют ли ваше местное правительство или какая-либо организация в вашем районе специальные дни для сбора токсичных бытовых отходов. Если такие дни доступны, используйте их, чтобы безопасно избавиться от ненужных контейнеров. Если таких дней сбора нет, подумайте об их организации.

Купить ограниченное количество.

Если вы используете продукты только изредка или сезонно, такие как краски, средства для удаления краски и керосин для обогревателей или бензин для газонокосилок, покупайте ровно столько, сколько вы будете использовать сразу.

Сведите к минимуму воздействие продуктов, содержащих хлористый метилен.

К потребительским товарам, содержащим хлористый метилен, относятся средства для удаления краски, средства для удаления клея и аэрозольные аэрозольные краски. Известно, что метиленхлорид вызывает рак у животных. Кроме того, метиленхлорид превращается в организме в моноксид углерода и может вызывать симптомы, связанные с воздействием монооксида углерода. Внимательно прочтите этикетки, содержащие информацию об опасности для здоровья и предупреждения о правильном использовании этих продуктов.По возможности используйте вне помещений продукты, содержащие хлористый метилен; использовать в помещении только при хорошей вентиляции.

Сведите к минимуму воздействие бензола.

Бензол - известный канцероген для человека. Основными внутренними источниками этого химического вещества являются:

- Экологический табачный дым

- хранимое топливо

- расходные материалы

- автомобильные выбросы в пристроенных гаражах

Действия, которые уменьшат воздействие бензола, включают:

- Отказ от курения в доме

- обеспечивает максимальную вентиляцию во время покраски

- Отказ от лакокрасочных материалов и специального топлива, которые не будут использоваться немедленно

Сведите к минимуму воздействие выбросов перхлорэтилена из недавно прошедших химчистку материалов.

Перхлорэтилен - химическое вещество, наиболее широко используемое в химической чистке. В лабораторных исследованиях было показано, что он вызывает рак у животных. Недавние исследования показывают, что люди вдыхают низкий уровень этого химического вещества как в домах, где хранятся химчистки, так и когда они носят одежду, подвергшуюся химической чистке. Химчистки улавливают перхлорэтилен в процессе химической чистки, чтобы сэкономить деньги, повторно используя его, и удаляют больше химикатов во время процессов прессования и отделки.Однако некоторые химчистки не всегда удаляют столько перхлорэтилена, сколько возможно.

Разумно принимать меры для сведения к минимуму воздействия этого химического вещества.

- Если товары, прошедшие химчистку, имеют сильный химический запах, когда вы их забираете, не принимайте их, пока они не будут должным образом высушены.

- Если при последующих посещениях вам будут возвращены товары с химическим запахом, попробуйте другую химчистку.

Начало страницы

Стандарты или инструкции

Для ЛОС в непромышленных условиях не установлены обязательные федеральные стандарты.Чтобы узнать больше о летучих органических соединениях, включая текущие руководящие принципы или рекомендации, установленные различными организациями в отношении концентраций формальдегида, посетите Банк ресурсов научных данных по качеству воздуха в помещениях Национальной лаборатории Лоуренса Беркли.

Начало страницы

Дополнительные ресурсы

Начало страницы

.% PDF-1.4 % 358 0 объект > endobj xref 358 16 0000000016 00000 н. 0000000689 00000 н. 0000000847 00000 н. 0000002069 00000 н. 0000002464 00000 н. 0000002722 00000 н. 0000003957 00000 н. 0000004640 00000 н. 0000004662 00000 н. 0000004914 00000 н. 0000006139 00000 п. 0000006381 00000 п. 0000007600 00000 н. 0000007625 00000 н. 0000000989 00000 п. 0000002047 00000 н. трейлер ] >> startxref 0 %% EOF 359 0 объект 鯳 з)] / D [[] [(袯) ()]] >> / Контуры 330 0 R / Метаданные 357 0 R >> endobj 360 0 объект \) uO0vT \) B) / U (4fOKck / #? G] ^ V * T) / P -60 >> endobj 372 0 объект > ручей ^ 賫 Wh0E = ^ AnZcel: - @ _ R_VJ9ZK9 H $ a {7 / Ό018MG2hhx \ PA6EO # YX & N`lbf (_k4Z9} Cknw [IrMA ^ vI! T`u ٴ3_! NYS3N; & 8Ud ݉ cȱ.#lQ! JZ) \ mҒvQgk: ʣF`W], PJ jxE, 1 FZ, 89 XW% 0A # "BCfw'y 買) m9 {Jb «_ ܧ [& T] dmm * 3 aθ0 @ 4AZȔ = jeBIMEy7 | Mo ٺ * {. 3% x} hn ,, nd5f_> zHy

.Таблица 1 | Химические, минералогические и морфологические свойства стального шлака

Таблица 1

Химический состав кислородно-конвертерных, электродуговых и ковшовых шлаков.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| a Диапазон значений составлен на основе данных о химическом составе из 4 различных источников в Великобритании, предоставленных Juckes [8]. b Xuequan et al.[15] сообщают о химическом составе стального шлака от процесса рафинирования (не указан как конвертер). - = данные отсутствуют. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

комиссий, рабочих групп и комитетов

В 2014 году IMA представило инициативу «Минерал года», направленную на признание самых вдохновляющих и захватывающих открытий полезных ископаемых, опубликованных за данный календарный год. Этой инициативой IMA выражает признательность Комиссии по новым минералам, номенклатуре и классификации (CNMNC) за их неустанную работу. Выбрать победителя всегда непросто, и мы рады объявить финалистов в категории «Минерал года 2019»:

Престижный титул достался «Тьюите» , который был обнаружен в окрестностях деревни Наньян округа Хуапин, расположенного на юге области Паньчжихуа-Сичан на юго-западе Китая.Встречается в неопротерозойском синском легковыветрелом биотит-кварцевом монцоните, вблизи зоны контакта с габбро. Связанные минералы - щелочной полевой шпат, биотит, клиноамфибол, ильменит, циркон, цоизит, турмалин, монацит (Ce), алланит (Ce), шеелит, теллурит и новый минерал вумуит (KAl 0,33 W 2,67 O 9 , IMA2017-067a), в дополнение к неидентифицированному, потенциально новому минералу, соответствующему WO 3 .

Тевит образует пластинчатые кристаллы в диапазоне от 0 до 0.От 08 × 0,1 × 0,1 до 0,1 × 0,2 × 0,5 мм. Кристаллы зеленовато-желтого цвета с полосой от светло-желтого до белого, от полупрозрачного до прозрачного, с адамантиновым блеском. Твердость по Моосу составляет 3½ – 4, а прочность на разрыв - хрупкая. Tewite имеет идеальные расщепления {100}, {001} и {010}. Эмпирическая формула, основанная на 19 O, имеет вид (K 1,61 Na 0,06 □ 0,33 ) ± 2,00 (Te 1,06 W 0,35 □ 0,59 ) ± 2,00 W О 19 .Уже первые исследования показали, что тевит является новым минералом с новым типом кристаллической структуры и составом, содержащим Te, W и K. Ранее подобных минералов или синтетических соединений, соответствующих этому минералу, обнаружено не было.

Tewite имеет новую производную структуру типа вольфрам-бронза (TB). Искаженные октаэдры TeO6 разбивают пластины TB на ленты, которые смещены на ½ a относительно своих соседей, в то время как K частично занимает два взаимоисключающих места в гексагональных каналах || с .Ближний порядок и смещение ионов K, вероятно, ответственны за наблюдаемую несоразмерную модуляцию средней структуры, о чем свидетельствуют слабые сателлитные отражения вдоль c *, которые не учитывались при уточнении структуры.

Двумя ближайшими занявшими второе место оказались рудабаньяит, новый минерал с кластерным катионом [Ag 2 Hg 2 ] 4+ из рудного месторождения Рудабанья (Венгрия), описанный Гертой Эффенбергер и соавторами (2019) в European Journal of Mineralogy and Davidbrownite- (NH 4 ), новый фосфатно-оксалатный минерал из шахты Роули, штат Аризона, США, описанный Энтони Р.Кампф с соавторами в Mineralogical Magazine (2019).

Li, Guowu, Xue, Yuan, Xiong, Ming (2019): Tewite: новый минеральный вид K – Te – W с модифицированной структурой типа вольфрам-бронза из региона Паньчжихуа-Сичан, юго-запад Китая. Европейский журнал минералогии 31 (1): 145–152.

https://doi.org/10.1127/ejm/2019/0031-2813

Effenberger, H., Szakáll, S., Fehér, B., Váczi, T .; Зайзон, Н. (2019): Рудабаньяит, новый минерал с кластерным катионом [Ag 2 Hg 2 ] 4+ из рудного месторождения Рудабанья (Венгрия).

Европейский журнал минералогии 31 (3): 537–547.

https://doi.org/10.1127/ejm/2019/0031-2830

Кампф, АР, Купер, Массачусетс, Россман, Г.Р., Нэш, Б.П., Хоторн, ФК, Марти, Дж. (2019): Дэвидбраунит- (NH 4 ), (NH 4 , K) 5 ( V 4+ O) 2 (C 2 O 4 ) [PO 2.75 (OH) 1,25 ] 4 · 3H 2 O, новый фосфатно-оксалатный минерал из рудника Роули, Аризона, США. Минералогический журнал 83 (6): 869-877.

https://doi.org/10.1180/mgm.2019.56

Воздух - состав и молекулярный вес

Компоненты в сухом воздухе

Воздух представляет собой смесь нескольких газов, где двумя наиболее доминирующими компонентами в сухом воздухе являются 21 об.% Кислорода и 78 об.% азот . Кислород имеет молярную массу 15,9994 г / моль, а азот имеет молярную массу 14,0067 г / моль. Поскольку оба эти элемента являются двухатомными в воздухе - O 2 и N 2 , молярная масса газообразного кислорода составляет 32 г / моль, а молярная масса газообразного азота составляет 28 г / моль.

Средняя молярная масса равна сумме мольных долей каждого газа, умноженной на молярную массу этого конкретного газа:

M смесь = (x 1 * M 1 + ... ... + x n * M n ) (1)

, где

x i = мольные доли каждого газа

M i = молярная масса каждого газа

Молярная масса сухого воздуха 28.9647 г / моль. Состав и содержание каждого газа в воздухе показано на рисунках и в таблице ниже.

См. Также Воздух Плотность при переменном давлении, Плотность и удельный вес при переменной температуре, Коэффициенты диффузии газов в воздухе, Динамическая (абсолютная) и кинематическая вязкость, Число Прандтля, Удельная теплоемкость при переменной температуре и Удельная тепло при переменном давлении, теплопроводность, теплопроводность, свойства в условиях газожидкостного равновесия и свойства воздуха, для других свойств воздуха

Воздух обычно моделируется как однородный (без изменений или флуктуаций) газ со свойствами, усредненными от отдельные компоненты.

Для полного стола - повернуть экран!

| Компоненты в сухом воздухе | Объемное соотношение = Молярное соотношение по сравнению с сухим воздухом | Молярная масса | Молярная масса в воздухе | Атмосферная точка кипения | ||||||||||||||||

| Название | Формула | [моль / моль воздух ] | [об.%] | [г / моль], [кг / кмоль] | [ г / моль воздух ], [кг / кмоль воздух ] | [мас.%] | [K] | [° C] | [° F] | |||||||||||

| Азот | N 2 | 0.78084 | 78,084 | 28,013 | 21,872266 | 75,511 | 77,4 | -195,8 | -320,4 | |||||||||||

| Кислород | O 2 | 0,20946 | 20,946 | 31,99 | 90,2 | -183,0 | -297,3 | |||||||||||||